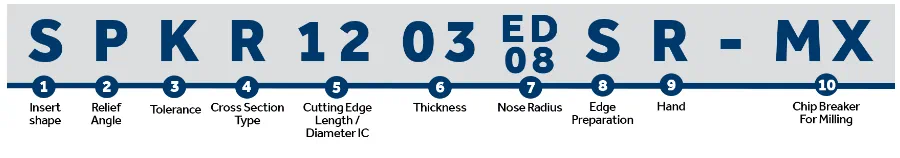

Quan veieu una fulla de fresa, és possible que us trobeu amb el terme "codi ISO". Però què significa realment aquest codi? Quin missatge envia? Entendre el codi ISO per a plaquitas de fresat és essencial per seleccionar l'eina adequada per a l'operació de fresat i obtenir els millors resultats.

Tant si sou un maquinista experimentat que busca ampliar els vostres coneixements com si sou un nouvingut que busca una operació de fresat, aquesta guia desmitificarà el codi ISO per a plaquetes de fresat aquí.

Explorarem la interpretació del codi, com el codi interpreta informació important sobre la geometria, el material i les característiques de tall de la plaquita. Al final, tindreu els coneixements per interpretar el codi, cosa que us permetrà seleccionar la plaquita de fresat perfecta per optimitzar el vostre procés de mecanitzat.

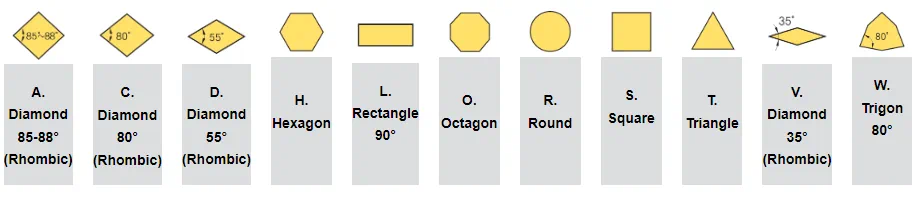

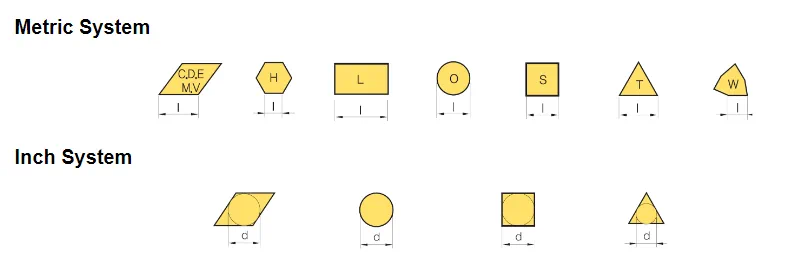

1.La forma de la fulla

La primera part del codi ISO per fresar insercions tracta sobre la forma i l'estil de la inserció.

Comença amb una lletra que indica la forma de la fulla, com ara R per rodona, S per quadrat, T per triangle, D per diamant o C per diamant.

Això proporciona informació sobre la forma general de la fulla, ajudant a la identificació ràpida. Mirant la primera lletra del codi ISO de la plaquita de fresat, és possible tenir una idea inicial de la forma de la plaquita, que juga un paper important a l'hora de determinar la seva aplicació específica i les seves capacitats de tall.

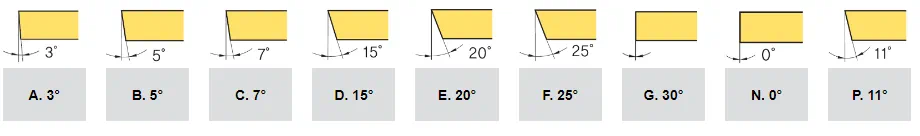

2. Blade cantonada posterior

La segona lletra de l'especificació ISO de la inserció de fresat fa referència a la cantonada posterior de la inserció.

El fresat de l'angle posterior de la fulla és essencial per a operacions de mecanitzat eficients i reeixides.

Té un paper vital en la formació d'encenalls, la vida útil de l'eina, la força de tall i l'acabat superficial. Comprendre la influència de l'angle posterior i triar l'angle posterior correcte pot millorar considerablement el rendiment del processament, la productivitat i la qualitat del producte acabat.

3.Tolerance

La posició 3 determina la tolerància de la plaquita de fresat.

La tolerància es refereix a la variació permesa en la mida o el valor de mesura de la peça fabricada. La classe de tolerància especificada a la posició ISO 3 per a plaquetes de fresat ajuda a determinar la precisió de la mida de la plaqueta i el nivell constant de qualitat de mecanitzat.

Les toleràncies de les fulles de fresat són importants per diverses raons. En primer lloc, assegura l'ajust adequat i la compatibilitat amb el portaeines, afavorint una subjecció estable i segura durant el mecanitzat. En segon lloc, les toleràncies precises contribueixen a la precisió dimensional, permetent resultats de mecanitzat constants i fiables.

A més, les toleràncies estrictes permeten la intercanviabilitat dins del sistema d'eines, minimitzant el temps d'inactivitat. També afecten la vida útil i el rendiment de l'eina, així com l'acabat de la superfície i la precisió.

4.Tipus de secció

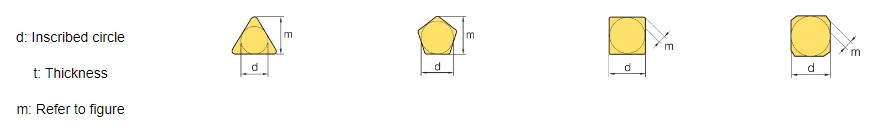

La posició ISO 4 es refereix al tipus de secció transversal d'insert de fresat.

El tipus de secció transversal d'una plaquita de fresat fa referència a la forma del seu tall quan es veu des d'un angle vertical. Afecta l'acció de tall i el rendiment de la fulla.

Els tipus de seccions transversals comuns inclouen quadrats, cercles, triangles, romboides i pentàgons. Els maquinistes haurien de tenir en compte el tipus de secció transversal a l'hora de seleccionar la plaquita per garantir la millor capacitat de tall i eliminació d'encenalls per a les seves tasques de mecanitzat i materials específics.

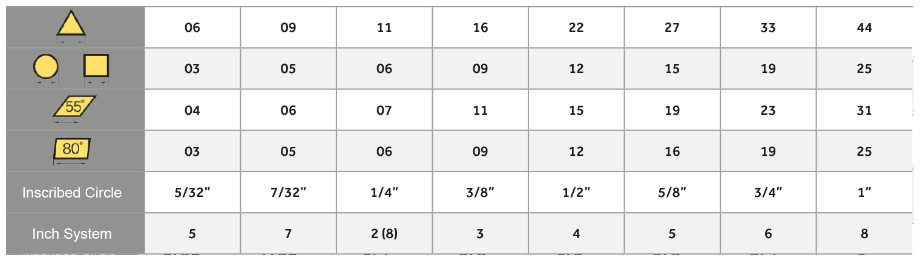

5.Tall de llargada / diàmetre IC

La posició 5 proporciona informació detallada sobre les dimensions de la plaquita de fresat o la longitud de la vora de tall.

La longitud de la vora de tall de la plaquita de fresat és un factor important que afecta directament el rendiment de tall i l'eficiència de la plaquita.

La longitud més llarga de la vora de tall permet una àrea de contacte més gran entre la fulla i la peça de treball, augmentant així la productivitat i millorant l'eliminació de material. Permet que la plaquita entri en contacte amb una superfície de material més gran, reduint el nombre de pistes de mecanitzat necessàries per completar l'operació de mecanitzat.

Per tant, escollir la longitud de punta adequada és essencial per aconseguir un rendiment de tall òptim, maximitzar la productivitat i garantir una operació de fresat rendible.

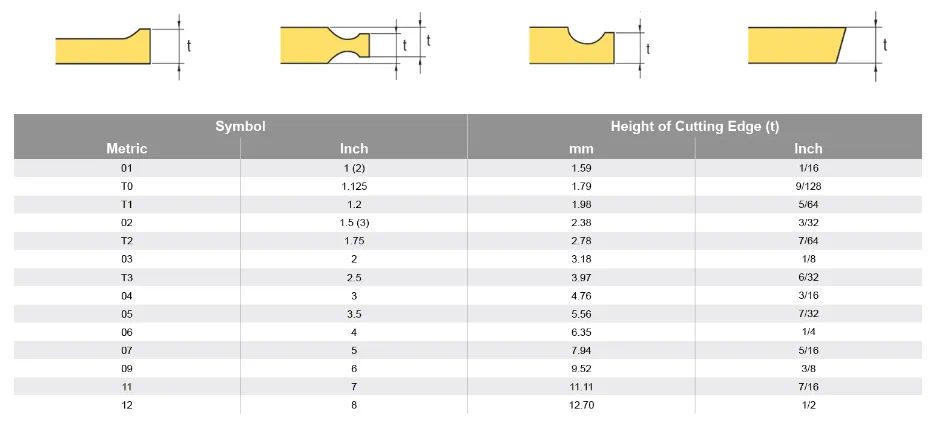

6. Gruix

La posició 6 aclareix el gruix de la plaquita de fresat.

En el procés de tall, el gruix de la inserció és crucial per a la seva resistència i estabilitat. Les insercions més gruixudes funcionen bé sota càrregues pesades, millorant el rendiment i minimitzant el risc de trencament de tall.

En general, les fulles de doble cara (negatives) tenen un gruix més gran que les fulles d'una sola cara (positives).

Per tant, escollir el gruix adequat és fonamental per aconseguir el millor rendiment de tall, productivitat i qualitat desitjada de les peces mecanitzades.

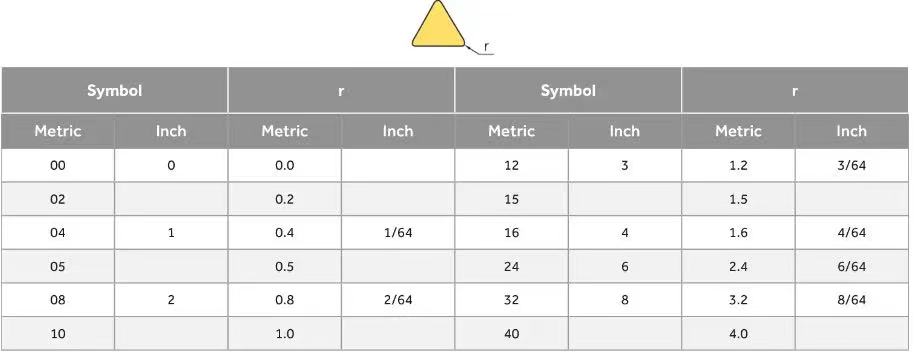

7.Radio del filet de punta

Arribats al número 7, trobarem informació sobre el radi de la fulla.

El radi de la plaquita de fresat és important per a operacions de mecanitzat precises i eficients, alhora que es pot aplicar el radi al vostre tall. Els radis més petits tendeixen a afavorir un tall/acabat més fi, mentre que els radis més grans són més adequats per a l'eliminació de metalls pesants a causa de la força de l'angle de la fulla.

El radi també afecta la força de tall de la plaquita, el control de l'encenall, la vida útil de l'eina i l'acabat superficial. La consideració acurada del radi del nas correcte segons els requisits i materials específics de mecanitzat és essencial per aconseguir un rendiment òptim, una vida útil de l'eina i un acabat superficial en les operacions de fresat.

8. Informació de la fulla

La plaquita de fresat ISO 8 sol proporcionar informació sobre la fulla.

La preparació de la vora de les plaquitas de fresat es refereix al tractament addicional intencionat de la vora de la plaquita abans que s'utilitzi en una operació de fresat. Consisteix en aplicar un tractament o recobriment específic per millorar el rendiment i la durabilitat de la fulla.

En seleccionar i aplicar acuradament la tecnologia de vora adequada, els maquinistes poden millorar el rendiment del mecanitzat, la productivitat i la vida útil de l'eina alhora que mantenen un acabat superficial d'alta qualitat i una precisió dimensional.

Imatge

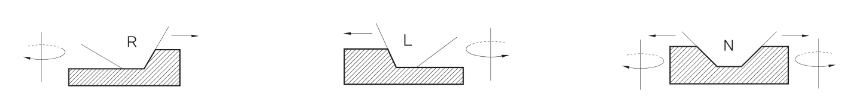

9.Full de mà esquerra, fulla de mà dreta

La direcció o direcció del tall de la fulla de la fresa i la seva forma corresponent.

Determina si la fulla està dissenyada per girar a la dreta (en el sentit de les agulles del rellotge) o a l'esquerra (en el sentit contrari a les agulles del rellotge) durant el fresat.

L'ús de plaquetes amb l'orientació correcta de la mà és essencial per obtenir resultats de mecanitzat eficients i precisos.

10.Disseny de trencament de xips

El número 10 reflecteix el disseny de trencament d'encenalls.

El disseny de trencament d'encenalls de la inserció de fresat es refereix a la forma geomètrica especialment dissenyada a la superfície de la inserció i la vora de tall durant el procés de fresat, que ajuda a controlar la formació d'encenalls.

Té un paper vital en el control d'encenalls, reduint la formació d'obstrucció d'encenalls, l'adherència d'eines i l'acumulació d'encenalls.

Un disseny de trencament d'encenalls ben dissenyat és essencial per garantir un procés de mecanitzat suau i fiable.

Resum

Entendre el codi ISO per a plaquetes de fresat és com desxifrar un llenguatge secret que és clau per a les operacions de fresat i la selecció d'eines amb èxit.

Cada bit del codi proporciona informació valuosa sobre la forma, les dimensions, les toleràncies i els graus de la fulla.

En revelar el significat de cada peça, el maquinista pot seleccionar amb confiança la plaquita de fresat adequada, garantir la compatibilitat amb la configuració de mecanitzat i aconseguir els resultats desitjats en termes de rendiment, precisió i vida útil de l'eina.

Amb aquest coneixement, esteu preparat per descodificar el codi ISO de la inserció de fresat i desbloquejar el potencial del vostre procés de fresat.

HORA DE POST: 2024-11-17