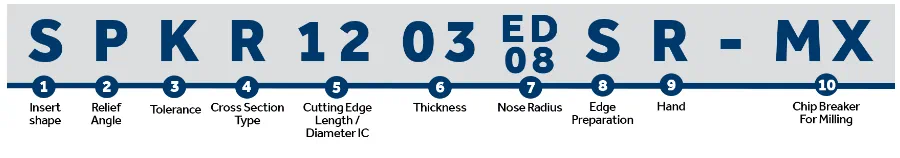

Kung makakita ka ug milling cutter blade, mahimong makit-an nimo ang termino nga "ISO code." Apan unsa gayod ang gipasabot niini nga kodigo? Unsang mensahe ang gipadala niini? Ang pagsabut sa ISO code alang sa pagsal-ot sa paggaling hinungdanon aron mapili ang husto nga himan alang sa operasyon sa paggaling ug makuha ang labing kaayo nga mga sangputanan.

Kung ikaw usa ka eksperyensiyado nga machinist nga nagtinguha sa pagpalapad sa imong kahibalo, o usa ka bag-ong nangabot nga nangita alang sa usa ka operasyon sa paggaling, kini nga giya mag-demystify sa ISO code alang sa mga pagsal-ot sa paggaling dinhi.

Atong susihon ang interpretasyon sa code, kung giunsa paghubad sa code ang hinungdanon nga kasayuran bahin sa geometry, materyal, ug mga kinaiya sa pagputol sa insert. Sa katapusan, makabaton ka og kahibalo sa paghubad sa code, nga makapahimo kanimo sa pagpili sa hingpit nga pagsal-ot sa milling aron ma-optimize ang imong proseso sa machining.

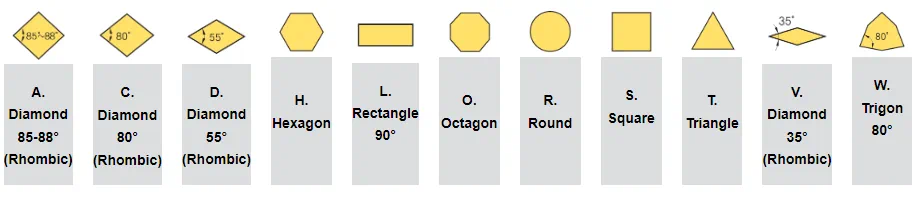

1.Ang porma sa sulab

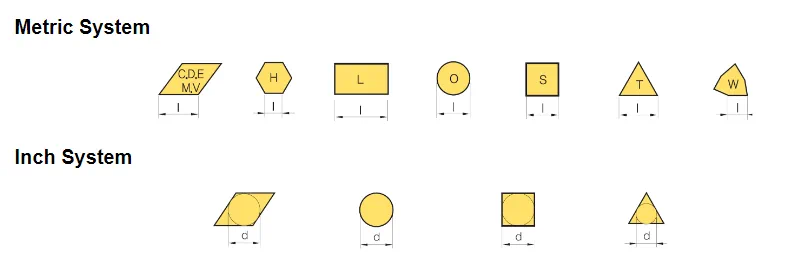

Ang unang bahin sa ISO code alang sa paggiling mga pagsal-ot mao ang bahin sa pagsal-ot porma ug estilo.

Nagsugod kini sa usa ka letra nga nagpakita sa porma sa blade, sama sa R alang sa lingin, S alang sa square, T alang sa triangulo, D alang sa diamante, o C alang sa diamante.

Naghatag kini og impormasyon mahitungod sa kinatibuk-ang porma sa blade, nga makatabang sa dali nga pag-ila. Pinaagi sa pagtan-aw sa unang letra sa milling insert ISO code, posible nga makakuha og inisyal nga ideya sa porma sa insert, nga adunay importante nga papel sa pagtino sa piho nga paggamit niini ug mga kapabilidad sa pagputol.

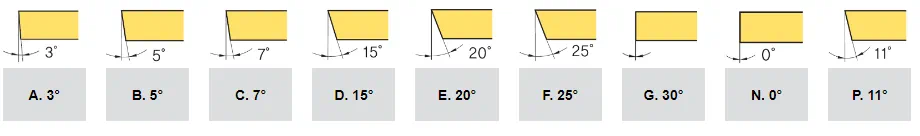

2.Blade sa likod nga suok

Ang ikaduhang letra sa milling insert ISO specification nagtumong sa likod nga eskina sa insert.

Ang paggaling sa blade sa likod nga anggulo kinahanglanon para sa episyente ug malampuson nga mga operasyon sa machining.

Nagdula kini usa ka hinungdanon nga papel sa pagporma sa chip, kinabuhi sa tool, kusog sa pagputol ug pagtapos sa nawong. Ang pagsabut sa impluwensya sa anggulo sa likod ug pagpili sa husto nga anggulo sa likod mahimo’g mapauswag ang pasundayag sa pagproseso, pagka-produktibo ug kalidad sa natapos nga produkto.

3.Tolerance

Ang posisyon 3 nagtino sa pagkamatugtanon sa insert sa paggaling.

Ang pagkamatugtanon nagtumong sa gitugotan nga pagbag-o sa gidak-on o kantidad sa pagsukod sa gigama nga bahin. Ang klase sa tolerance nga gipiho sa posisyon sa ISO 3 alang sa mga pagsal-ot sa paggaling makatabang sa pagtino sa katukma sa gidak-on sa insert ug ang kanunay nga lebel sa kalidad sa machining.

Ang mga pagtugot sa mga blades sa paggaling hinungdanon sa daghang mga hinungdan. Una sa tanan, kini nagsiguro sa husto nga pagkahaom ug pagkaangay sa tighupot sa himan, pagpalambo sa lig-on ug luwas nga clamping sa panahon sa machining. Ikaduha, ang tukma nga mga pagtugot nakatampo sa pagkasibu sa dimensyon, nga nagtugot sa makanunayon ug kasaligan nga mga resulta sa machining.

Dugang pa, ang mga hugot nga pagtugot nagtugot sa pagkabag-o sa sulod sa sistema sa himan, nga gipamenos ang downtime. Makaapektar usab kini sa kinabuhi ug pasundayag sa himan, ingon man sa pagtapos ug katukma sa ibabaw.

4. Matang sa seksyon

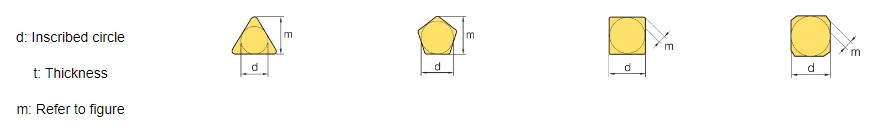

Ang posisyon sa ISO 4 nagtumong sa cross-sectional nga tipo sa pagsulud sa paggaling.

Ang cross-section type sa usa ka milling insert nagtumong sa porma sa cutting edge niini kung tan-awon gikan sa vertical nga anggulo. Kini makaapekto sa pagputol aksyon ug performance sa sulab.

Ang kasagarang mga matang sa cross section naglakip sa mga kwadro, lingin, triangles, rhomboids, ug pentagons. Kinahanglang tagdon sa mga machinist ang matang sa cross section sa pagpili sa insert aron masiguro ang pinakamaayo nga katakus sa pagputol ug pagtangtang sa chip alang sa ilang piho nga mga buluhaton sa machining ug mga materyales.

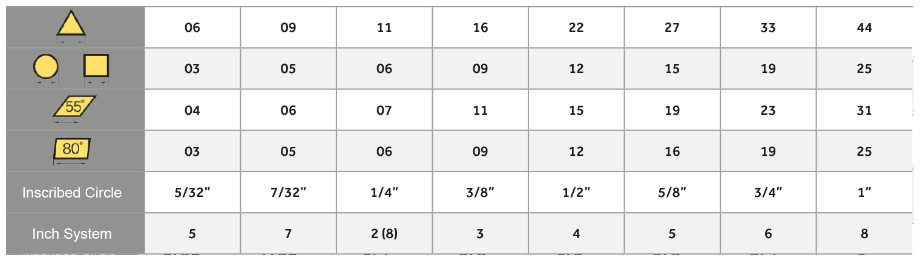

5.Cutting sulab gitas-on / diametro IC

Ang Posisyon 5 naghatag ug detalyadong impormasyon sa mga sukod sa insert sa milling o ang gitas-on sa cutting edge.

Ang pagputol sa sulab nga gitas-on sa insert sa milling usa ka importante nga butang nga direktang makaapekto sa pagputol sa performance ug efficiency sa insert.

Ang mas taas nga pagputol sa sulab nga gitas-on nagtugot alang sa usa ka mas dako nga lugar sa pagkontak tali sa blade ug sa workpiece, sa ingon nagdugang sa pagka-produktibo ug pagpaayo sa pagtangtang sa materyal. Gitugotan niini ang insert nga makontak sa usa ka mas dako nga lugar sa ibabaw nga materyal, nga makunhuran ang gidaghanon sa mga track sa machining nga gikinahanglan aron makompleto ang operasyon sa machining.

Busa, ang pagpili sa husto nga gitas-on sa tumoy hinungdanon aron makab-ot ang labing maayo nga pasundayag sa pagputol, mapadako ang pagka-produktibo ug masiguro ang usa ka epektibo nga operasyon sa paggaling.

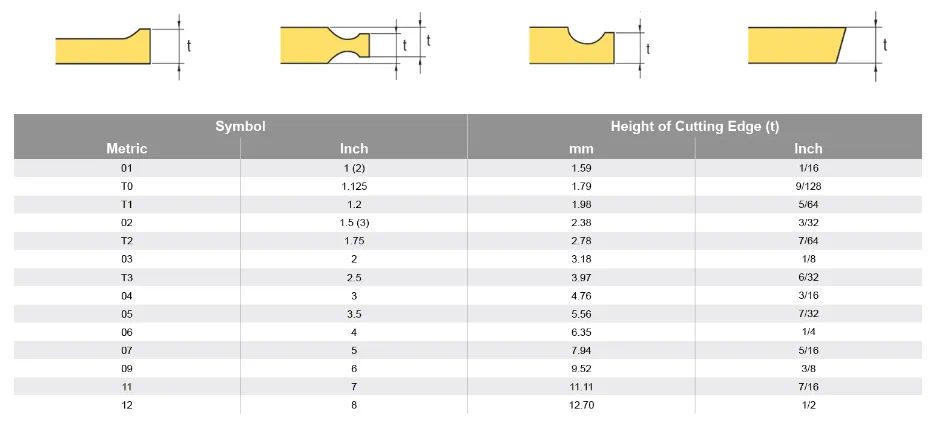

6. Gibag-on

Ang posisyon 6 nagpatin-aw sa gibag-on sa insert sa milling.

Sa proseso sa pagputol, ang gibag-on sa insert hinungdanon sa kusog ug kalig-on niini. Ang mas baga nga mga pagsal-ot maayo nga nahimo ubos sa bug-at nga mga karga, pagpalambo sa performance ug pagpamenos sa risgo sa pagputol sa ngilit sa pagkaguba.

Sa kinatibuk-an, ang double-sided (negatibo) nga mga blades adunay mas dako nga gibag-on kay sa single-sided (positibo) nga mga blades.

Busa, ang pagpili sa husto nga gibag-on hinungdanon aron makab-ot ang labing kaayo nga pasundayag sa pagputol, pagka-produktibo ug gitinguha nga kalidad sa mga bahin sa makina.

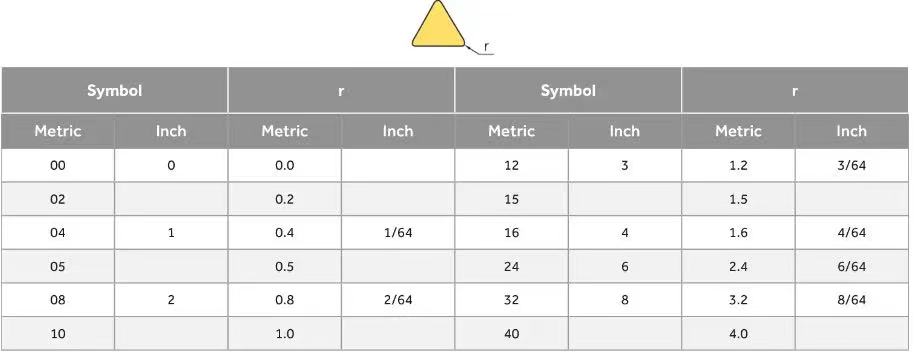

7.Tip fillet radius

Pag-abot sa numero 7, makasugat kami og impormasyon bahin sa blade radius.

Ang radius sa milling insert importante alang sa tukma ug episyente nga mga operasyon sa machining, samtang makahimo sa paggamit sa radius sa imong pagputol. Ang gagmay nga radii lagmit nga mopabor sa mas maayo nga pagputol / pagtapos, samtang ang mas dako nga radii mas angay alang sa pagtangtang sa bug-at nga metal tungod sa kalig-on sa anggulo sa sulab.

Ang radius usab makaapekto sa pagputol nga pwersa sa insert, chip control, tool life, ug surface finish. Ang mabinantayon nga pagkonsiderar sa husto nga radius sa ilong sumala sa piho nga mga kinahanglanon sa machining ug mga materyales hinungdanon aron makab-ot ang labing kaayo nga pasundayag, kinabuhi sa tool ug pagkahuman sa ibabaw sa mga operasyon sa paggaling.

8. Impormasyon sa blade

Ang insert sa paggaling nga ISO 8 kasagarang naghatag impormasyon bahin sa blade.

Ang pag-andam sa ngilit sa mga pagsal-ot sa paggaling nagtumong sa tinuyo nga dugang nga pagtambal sa ngilit sa insert sa wala pa kini gamiton sa usa ka operasyon sa paggaling. Naglakip kini sa paggamit sa usa ka piho nga pagtambal o coating aron mapauswag ang pasundayag ug kalig-on sa sulab.

Pinaagi sa mabinantayon nga pagpili ug paggamit sa angay nga teknolohiya sa sulab, ang mga makina makapauswag sa pasundayag sa machining, pagka-produktibo, ug kinabuhi sa himan samtang gipadayon ang taas nga kalidad nga pagkahuman sa ibabaw ug katukma sa sukat.

Hulagway

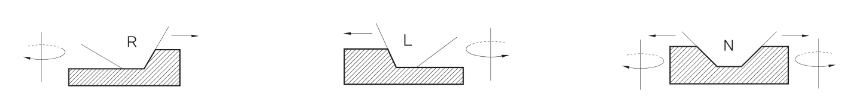

9. Wala nga kamot blade, tuo nga kamot blade

Ang direksyon o direksyon sa pagputol sa ngilit sa milling cutter blade ug ang katugbang nga porma niini.

Gideterminar niini kung ang blade gidesinyo nga magtuyok sa tuo (tuo nga tuo) o wala (counter-clockwise) sa panahon sa paggaling.

Ang paggamit sa mga pagsal-ot nga adunay husto nga oryentasyon sa kamot hinungdanon alang sa episyente ug tukma nga mga resulta sa machining.

10.Chip breaking trough design

Ang numero 10 nagpakita sa blade chip breaking design.

Chip breaking design sa milling insert nagtumong sa espesyal nga gidisenyo geometric nga porma sa ibabaw sa insert ug ang cutting edge sa panahon sa proseso sa paggaling, nga makatabang sa pagkontrolar sa chip formation.

Nagdula kini usa ka hinungdanon nga papel sa pagkontrol sa chip, pagkunhod sa pagporma sa pagbara sa chip, pagdikit sa himan ug pagtukod sa chip.

Ang usa ka maayo nga pagkadisenyo nga disenyo sa pagbungkag sa chip kinahanglanon aron masiguro ang usa ka hapsay ug kasaligan nga proseso sa machining.

Summary

Ang pagsabut sa ISO code alang sa pagsal-ot sa paggaling sama sa pag-decipher sa usa ka tinago nga pinulongan nga yawe sa malampuson nga mga operasyon sa paggaling ug pagpili sa himan.

Ang matag tipik sa kodigo naghatag ug bililhong mga panabut sa porma sa blade, mga sukod, pagtugot ug mga grado sa materyal.

Pinaagi sa pagpadayag sa kahulogan sa luyo sa matag bahin, ang machinist masaligon nga makapili sa husto nga pagsal-ot sa paggaling, pagsiguro sa pagkaangay sa mga setting sa machining, ug pagkab-ot sa gitinguha nga mga resulta sa mga termino sa pasundayag, katukma, ug kinabuhi sa himan.

Uban niini nga kahibalo, andam ka sa pag-decode sa milling insert ISO code ug pag-abli sa potensyal sa imong proseso sa paggaling.

ORAS SA POST: 2024-11-17