Wenn Sie ein Fräsmesser sehen, stoßen Sie möglicherweise auf den Begriff „ISO-Code“. Aber was bedeutet dieser Code wirklich? Welche Botschaft sendet es? Um das richtige Werkzeug für den Fräsvorgang auszuwählen und die besten Ergebnisse zu erzielen, ist es wichtig, den ISO-Code für Fräseinsätze zu verstehen.

Ganz gleich, ob Sie ein erfahrener Maschinist sind, der sein Wissen erweitern möchte, oder ein Neuling auf der Suche nach einem Fräsvorgang, dieser Leitfaden wird den ISO-Code für Fräseinsätze entmystifizieren.

Wir werden die Interpretation des Codes untersuchen und wie der Code wichtige Informationen über die Geometrie, das Material und die Schneideigenschaften des Einsatzes interpretiert. Am Ende verfügen Sie über das Wissen, den Code zu interpretieren, sodass Sie die perfekte Fräsplatte zur Optimierung Ihres Bearbeitungsprozesses auswählen können.

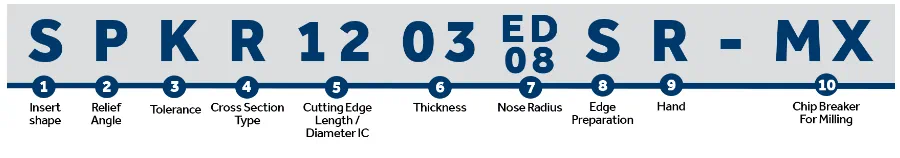

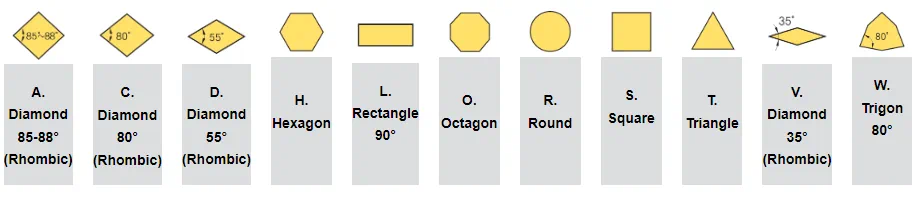

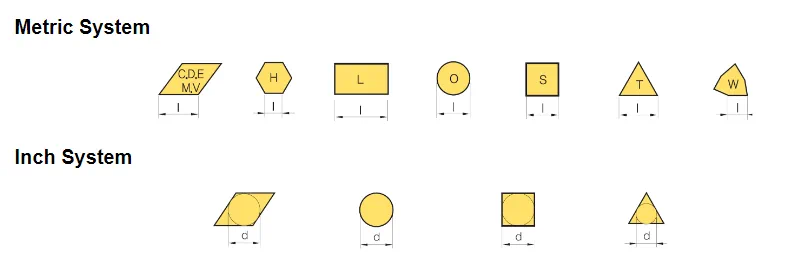

1. Die Form der Klinge

Im ersten Teil des ISO-Codes für Fräseinsätze geht es um die Form und den Stil der Einsätze.

Es beginnt mit einem Buchstaben, der die Form der Klinge angibt, z. B. R für rund, S für quadratisch, T für dreieckig, D für Diamant oder C für Diamant.

Dies gibt Aufschluss über die Gesamtform der Klinge und hilft so bei der schnellen Identifizierung. Anhand des ersten Buchstabens des ISO-Codes für den Fräseinsatz kann man sich eine erste Vorstellung von der Form des Einsatzes machen, die eine wichtige Rolle bei der Bestimmung seiner spezifischen Anwendung und Schneidfähigkeit spielt.

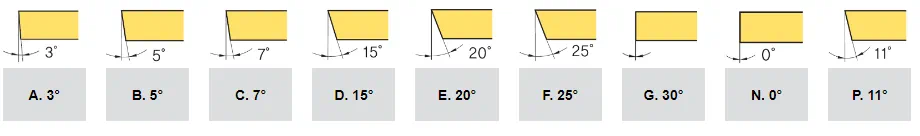

2.Klinge hintere Ecke

Der zweite Buchstabe der ISO-Spezifikation für Fräsplatten bezieht sich auf die hintere Ecke der Platte.

Das Fräsen des hinteren Sägeblattwinkels ist für effiziente und erfolgreiche Bearbeitungsvorgänge unerlässlich.

Es spielt eine entscheidende Rolle bei der Spanbildung, der Werkzeugstandzeit, der Schnittkraft und der Oberflächengüte. Das Verständnis des Einflusses des hinteren Winkels und die Auswahl des richtigen hinteren Winkels können die Verarbeitungsleistung, Produktivität und Qualität des Endprodukts erheblich verbessern.

3.Tolerance

Position 3 bestimmt die Toleranz des Fräseinsatzes.

Toleranz bezieht sich auf die zulässige Abweichung der Größe oder des Messwerts des hergestellten Teils. Die in der ISO-Position 3 für Fräseinsätze festgelegte Toleranzklasse hilft dabei, die Genauigkeit der Plattengröße und die konstante Bearbeitungsqualität zu bestimmen.

Toleranzen von Fräsmessern sind aus mehreren Gründen wichtig. Erstens gewährleistet es die richtige Passform und Kompatibilität mit dem Werkzeughalter und sorgt so für eine stabile und sichere Spannung während der Bearbeitung. Zweitens tragen präzise Toleranzen zur Maßgenauigkeit bei und ermöglichen konstante und zuverlässige Bearbeitungsergebnisse.

Darüber hinaus ermöglichen enge Toleranzen die Austauschbarkeit innerhalb des Werkzeugsystems und minimieren so Ausfallzeiten. Sie wirken sich auch auf die Lebensdauer und Leistung des Werkzeugs sowie auf die Oberflächenbeschaffenheit und Genauigkeit aus.

4. Abschnittstyp

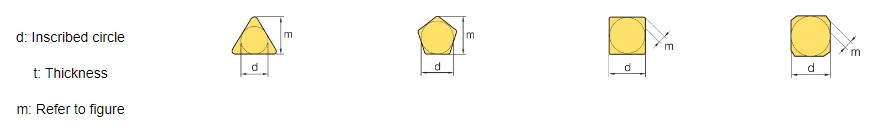

ISO-Position 4 bezieht sich auf den Querschnittstyp des Fräseinsatzes.

Der Querschnittstyp eines Fräseinsatzes bezieht sich auf die Form seiner Schneidkante bei Betrachtung aus einem vertikalen Winkel. Es beeinflusst die Schneidwirkung und Leistung der Klinge.

Zu den gängigen Querschnittstypen gehören Quadrate, Kreise, Dreiecke, Rauten und Fünfecke. Maschinenbauer sollten bei der Auswahl der Wendeschneidplatte den Querschnittstyp berücksichtigen, um die beste Schneidleistung und Spanabfuhr für ihre spezifischen Bearbeitungsaufgaben und Materialien sicherzustellen.

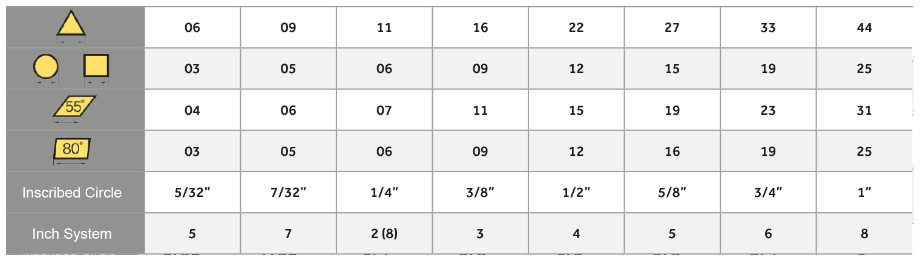

5.Schneidkantenlänge/Durchmesser IC

Position 5 gibt detaillierte Auskunft über die Abmessungen des Fräseinsatzes bzw. die Länge der Schneide.

Die Schneidkantenlänge des Fräseinsatzes ist ein wichtiger Faktor, der sich direkt auf die Schneidleistung und Effizienz des Einsatzes auswirkt.

Die längere Schneidkantenlänge ermöglicht eine größere Kontaktfläche zwischen der Klinge und dem Werkstück, wodurch die Produktivität gesteigert und der Materialabtrag verbessert wird. Dadurch kann die Wendeschneidplatte mit einer größeren Materialoberfläche in Kontakt kommen, wodurch die Anzahl der Bearbeitungsspuren reduziert wird, die zum Abschluss des Bearbeitungsvorgangs erforderlich sind.

Daher ist die Wahl der richtigen Spitzenlänge von entscheidender Bedeutung, um eine optimale Schneidleistung zu erzielen, die Produktivität zu maximieren und einen kosteneffizienten Fräsvorgang sicherzustellen.

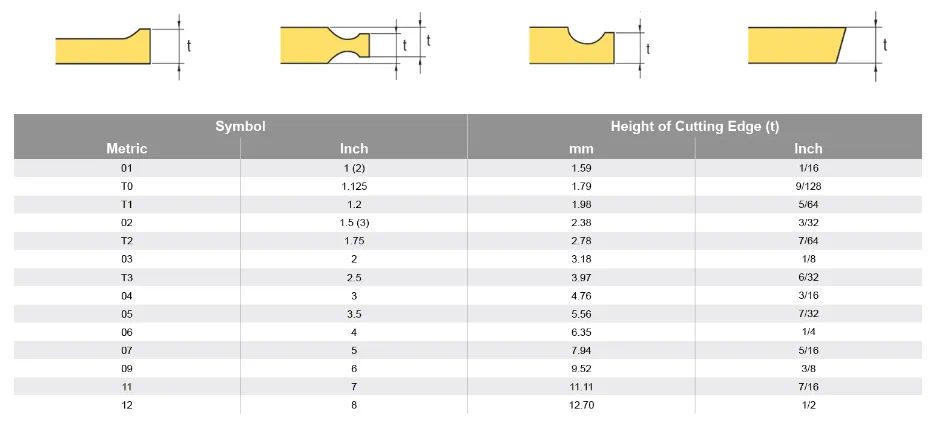

6.Dicke

Position 6 verdeutlicht die Dicke des Fräseinsatzes.

Beim Schneidprozess ist die Dicke der Wendeplatte entscheidend für deren Festigkeit und Stabilität. Dickere Wendeschneidplatten eignen sich gut für schwere Belastungen, verbessern die Leistung und minimieren das Risiko von Schneidkantenbrüchen.

Im Allgemeinen haben doppelseitige (negative) Klingen eine größere Dicke als einseitige (positive) Klingen.

Daher ist die Wahl der richtigen Dicke von entscheidender Bedeutung, um die beste Schnittleistung, Produktivität und gewünschte Qualität der bearbeiteten Teile zu erzielen.

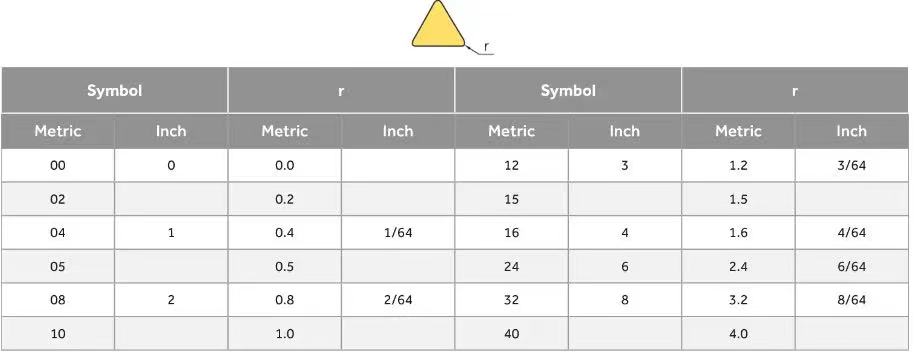

7. Spitzenrundungsradius

Bei Nummer 7 werden wir auf Informationen zum Klingenradius stoßen.

Der Radius des Fräseinsatzes ist wichtig für präzise und effiziente Bearbeitungsvorgänge und gleichzeitig für die Möglichkeit, den Radius auf Ihre Schneidarbeiten anzuwenden. Kleinere Radien begünstigen tendenziell ein feineres Schneiden/Schlichten, während größere Radien aufgrund des starken Klingenwinkels besser für die Entfernung schwerer Metalle geeignet sind.

Der Radius beeinflusst auch die Schnittkraft des Einsatzes, die Spankontrolle, die Standzeit und die Oberflächengüte. Um bei Fräsvorgängen optimale Leistung, Werkzeugstandzeit und Oberflächengüte zu erzielen, ist eine sorgfältige Berücksichtigung des richtigen Nasenradius entsprechend den spezifischen Bearbeitungsanforderungen und Materialien unerlässlich.

8.Blade-Informationen

Der Fräseinsatz ISO 8 gibt in der Regel Auskunft über die Klinge.

Unter der Kantenvorbereitung von Fräseinsätzen versteht man die gezielte zusätzliche Bearbeitung der Kante des Einsatzes vor der Verwendung in einem Fräsvorgang. Dabei wird eine spezielle Behandlung oder Beschichtung angewendet, um die Leistung und Haltbarkeit der Klinge zu verbessern.

Durch die sorgfältige Auswahl und Anwendung der geeigneten Kantentechnologie können Maschinisten die Bearbeitungsleistung, Produktivität und Werkzeugstandzeit verbessern und gleichzeitig eine hochwertige Oberflächengüte und Maßgenauigkeit beibehalten.

Bild

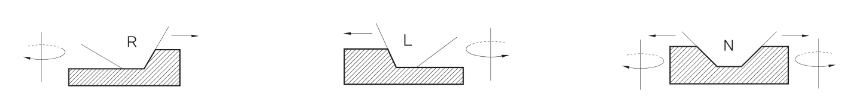

9.Linke Klinge, rechte Klinge

Die Richtung oder Richtung der Schneidkante des Fräsmessers und seine entsprechende Form.

Sie bestimmt, ob die Klinge beim Fräsen für eine Rechtsdrehung (im Uhrzeigersinn) oder eine Linksdrehung (gegen den Uhrzeigersinn) ausgelegt ist.

Die Verwendung von Wendeschneidplatten mit der richtigen Handausrichtung ist für effiziente und genaue Bearbeitungsergebnisse unerlässlich.

10. Chip-Brech-Trog-Design

Nummer 10 spiegelt das Design der Klinge zum Brechen von Spänen wider.

Das spanbrechende Design des Fräseinsatzes bezieht sich auf die speziell entworfene geometrische Form auf der Oberfläche des Einsatzes und der Schneidkante während des Fräsvorgangs, die dabei hilft, die Spanbildung zu kontrollieren.

Es spielt eine entscheidende Rolle bei der Spankontrolle und reduziert die Bildung von Spanverstopfungen, Werkzeuganhaftungen und Spanansammlungen.

Um einen reibungslosen und zuverlässigen Bearbeitungsprozess zu gewährleisten, ist eine gut durchdachte Spanbrechkonstruktion unerlässlich.

Zusammenfassung

Das Verstehen des ISO-Codes für Fräseinsätze ist wie das Entschlüsseln einer Geheimsprache, die für erfolgreiche Fräsvorgänge und Werkzeugauswahl von entscheidender Bedeutung ist.

Jeder Teil des Codes bietet wertvolle Einblicke in die Form, Abmessungen, Toleranzen und Materialqualitäten der Klinge.

Durch die Offenlegung der Bedeutung jedes Teils kann der Maschinist sicher den richtigen Fräseinsatz auswählen, die Kompatibilität mit den Bearbeitungseinstellungen sicherstellen und die gewünschten Ergebnisse in Bezug auf Leistung, Genauigkeit und Werkzeugstandzeit erzielen.

Mit diesem Wissen sind Sie bereit, den ISO-Code der Fräsplatte zu entschlüsseln und das Potenzial Ihres Fräsprozesses auszuschöpfen.

POSTZEIT: 2024-11-17