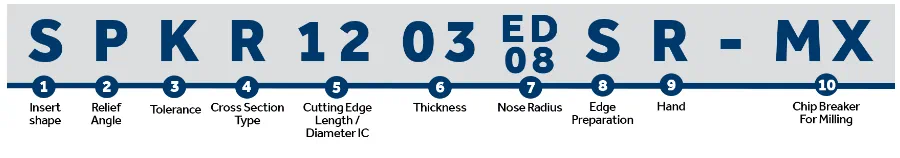

Kui näete freesi tera, võite kohata terminit "ISO-kood". Aga mida see kood tegelikult tähendab? Mis sõnumi see saadab? Freesimisdetailide ISO-koodi mõistmine on freesimiseks õige tööriista valimiseks ja parimate tulemuste saavutamiseks hädavajalik.

Olenemata sellest, kas olete kogenud mehaanik, kes soovib oma teadmisi täiendada, või uustulnuk, kes otsib freesimist, selgitab see juhend siin freesimisdetailide ISO-koodi müstifitseerimiseks.

Uurime koodi tõlgendust, kuidas kood tõlgendab olulist teavet sisestuse geomeetria, materjali ja lõikeomaduste kohta. Lõpuks on teil teadmised koodi tõlgendamiseks, mis võimaldab teil valida töötlusprotsessi optimeerimiseks täiusliku freesimistüki.

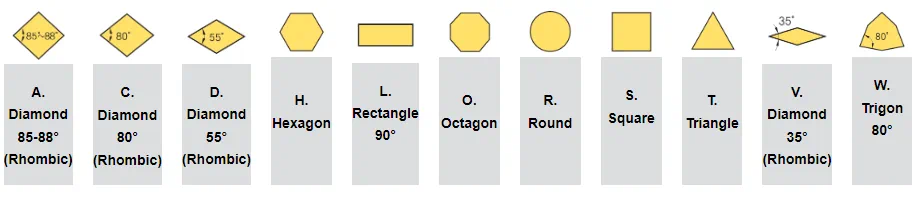

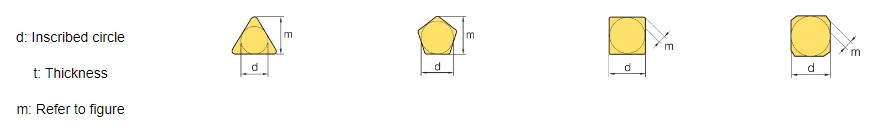

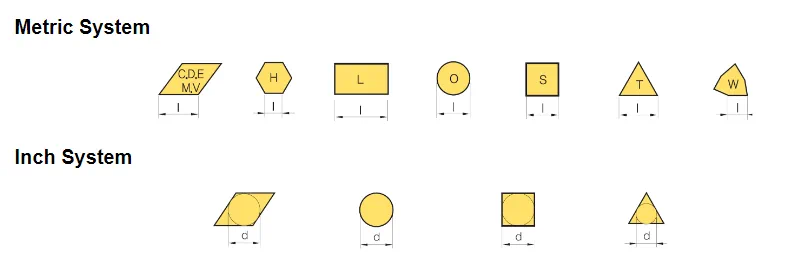

1. Tera kuju

Freesimise ISO-koodi esimene osa käsitleb sisestuste kuju ja stiili.

See algab tähega, mis näitab tera kuju, näiteks R on ümmargune, S on ruudukujuline, T on kolmnurk, D on teemant või C on teemant.

See annab teavet tera üldise kuju kohta, mis aitab kiiresti tuvastada. Vaadates freesplaadi ISO koodi esimest tähte, on võimalik saada esialgne ettekujutus lõiketera kujust, mis mängib olulist rolli selle konkreetse kasutuse ja lõikevõimaluste määramisel.

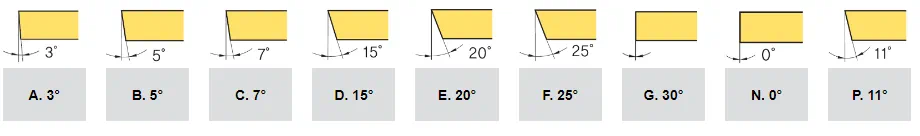

2. Tera tagumine nurk

Freesplaadi ISO spetsifikatsiooni teine täht viitab lõiketera tagumisele nurgale.

Tera tagumise nurga freesimine on tõhusate ja edukate töötlemistoimingute jaoks hädavajalik.

See mängib olulist rolli laastude moodustamisel, tööriista tööeas, lõikejõul ja pinnaviimistlusel. Tagumise nurga mõju mõistmine ja õige taganurga valimine võib oluliselt parandada töötlemise jõudlust, tootlikkust ja valmistoote kvaliteeti.

3.Tolerance

Asend 3 määrab freestüki tolerantsi.

Tolerants viitab valmistatud detaili suuruse või mõõteväärtuse lubatud kõikumisele. ISO asendis 3 määratud tolerantsiklass freesplaatidele aitab määrata lõiketerade suuruse täpsust ja töötluskvaliteedi konstantset taset.

Freesketaste tolerantsid on olulised mitmel põhjusel. Esiteks tagab see õige sobivuse ja ühilduvuse tööriistahoidikuga, soodustades töötlemise ajal stabiilset ja ohutut kinnitust. Teiseks aitavad täpsed tolerantsid kaasa mõõtmete täpsusele, võimaldades püsivaid ja usaldusväärseid töötlemistulemusi.

Lisaks võimaldavad kitsad tolerantsid tööriistasüsteemis vahetatavust, minimeerides seisakuid. Need mõjutavad ka tööriista eluiga ja jõudlust, samuti pinnaviimistlust ja täpsust.

4. Sektsiooni tüüp

ISO positsioon 4 viitab freesimisterade ristlõike tüübile.

Freestüki ristlõike tüüp viitab selle lõikeserva kujule vertikaalse nurga alt vaadatuna. See mõjutab lõiketera lõikamist ja jõudlust.

Levinud ristlõike tüübid on ruudud, ringid, kolmnurgad, rombid ja viisnurgad. Masinatöötajad peaksid sisetüki valimisel arvestama ristlõike tüüpi, et tagada nende konkreetsete töötlemisülesannete ja materjalide jaoks parim lõikamisvõime ja laastude eemaldamine.

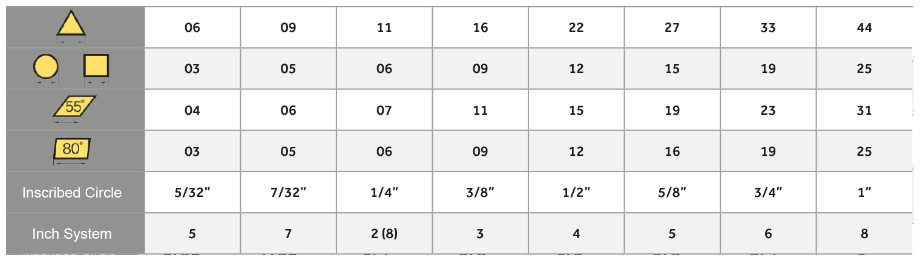

5. Lõikeserva pikkus / läbimõõt IC

Asend 5 annab üksikasjalikku teavet freesimistera mõõtmete või lõiketera pikkuse kohta.

Freestüki lõikeserva pikkus on oluline tegur, mis mõjutab otseselt lõiketera lõikejõudlust ja efektiivsust.

Pikem lõikeserva pikkus võimaldab suuremat kontaktpinda tera ja tooriku vahel, suurendades seeläbi tootlikkust ja parandades materjali eemaldamist. See võimaldab sisetükil kokku puutuda suurema materjali pindalaga, vähendades töötlustoimingu lõpetamiseks vajalike töötlusradade arvu.

Seetõttu on optimaalse lõiketulemuse saavutamiseks, tootlikkuse maksimeerimiseks ja kulutõhusa freesimise tagamiseks oluline valida õige otsapikkus.

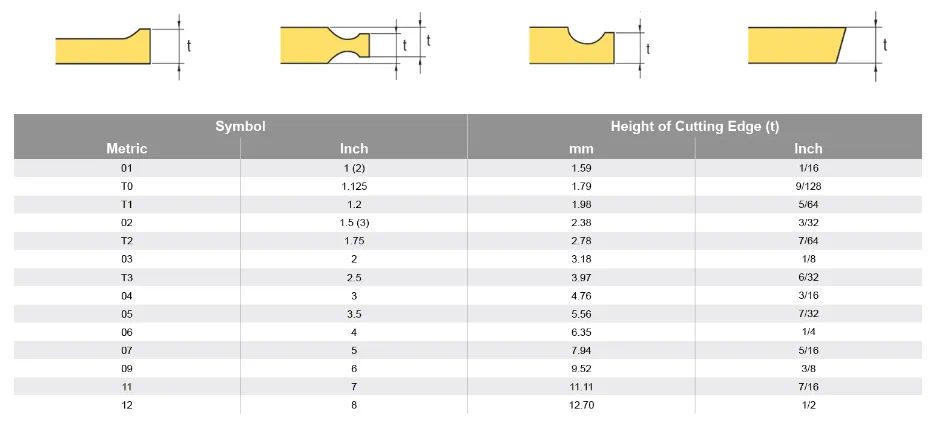

6. Paksus

Asend 6 selgitab freesimistüki paksust.

Lõikamisprotsessis on sisetüki paksus selle tugevuse ja stabiilsuse seisukohalt ülioluline. Paksemad sisetükid toimivad hästi suure koormuse korral, parandades jõudlust ja vähendades lõikeserva purunemise ohtu.

Üldiselt on kahepoolsetel (negatiivsetel) labadel suurem paksus kui ühepoolsetel (positiivsetel) labadel.

Seetõttu on õige paksuse valimine ülioluline, et saavutada töödeldud osade parim lõikejõudlus, tootlikkus ja soovitud kvaliteet.

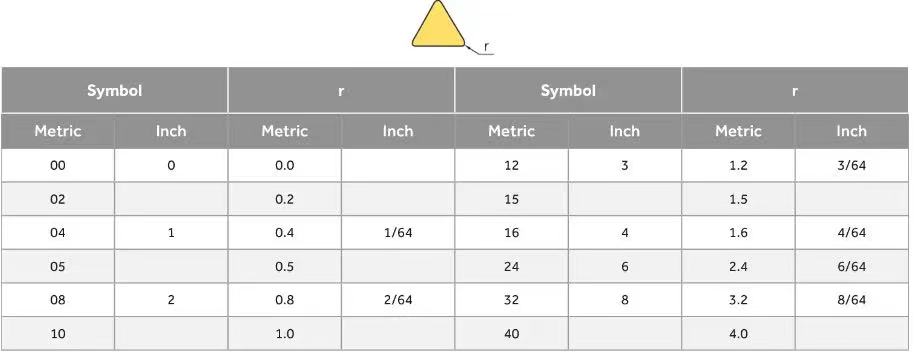

7. Otsa filee raadius

Tulles numbri 7 juurde, kohtame teavet tera raadiuse kohta.

Freestüki raadius on oluline täpsete ja tõhusate töötlemistoimingute jaoks, võimaldades samal ajal raadiust teie lõikele rakendada. Väiksemad raadiused eelistavad peenemat lõikamist/viimistlemist, samas kui suuremad raadiused on tera nurga tugevuse tõttu sobivamad raskemetallide eemaldamiseks.

Raadius mõjutab ka sisetüki lõikejõudu, laastu kontrolli, tööriista tööiga ja pinnaviimistlust. Parema nina raadiuse hoolikas kaalumine vastavalt konkreetsetele töötlemisnõuetele ja materjalidele on oluline optimaalse jõudluse, tööriista tööea ja pinnaviimistluse saavutamiseks freesimisel.

8.Teave tera kohta

Freesimise sisetükk ISO 8 annab tavaliselt teavet tera kohta.

Freesimisdetailide servade ettevalmistamine tähendab sisetüki serva tahtlikku täiendavat töötlemist enne selle kasutamist freesimisel. See hõlmab spetsiaalse töötluse või katte pealekandmist, et parandada tera jõudlust ja vastupidavust.

Valides ja rakendades hoolikalt sobivat servatehnoloogiat, saavad mehaanikud parandada töötlemise jõudlust, tootlikkust ja tööriista tööiga, säilitades samal ajal kvaliteetse pinnaviimistluse ja mõõtmete täpsuse.

Pilt

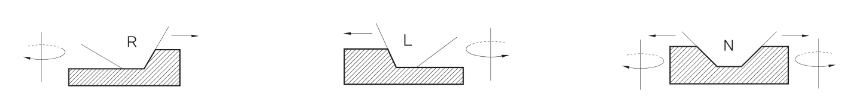

9. Vasaku tera, parema käe tera

Freesi tera lõikeserva suund või suund ja sellele vastav kuju.

See määrab, kas tera on ette nähtud freesimise ajal pöörlema paremale (päripäeva) või vasakule (vastupäeva).

Tõhusate ja täpsete töötlemistulemuste saavutamiseks on oluline kasutada õige käesuunaga sisetükke.

10. Laastude murdmise süvendi disain

Number 10 kajastab tera laastu murdmise disaini.

Freesimistüki laastude murdmise disain viitab spetsiaalselt kujundatud geomeetrilisele kujundile lõiketera pinnal ja lõikeserval freesimise ajal, mis aitab kontrollida laastude teket.

See mängib olulist rolli laastu kontrollimisel, vähendades laastude ummistumist, tööriista kleepumist ja laastude kogunemist.

Hästi läbimõeldud laastumurdmise konstruktsioon on sujuva ja usaldusväärse töötlusprotsessi tagamiseks hädavajalik.

Kokkuvõte

Freesimisdetailide ISO-koodi mõistmine on nagu salakeele dešifreerimine, mis on eduka freesimise ja tööriista valiku võtmeks.

Iga koodiosa annab väärtuslikku teavet tera kuju, mõõtmete, tolerantside ja materjaliklasside kohta.

Avaldades iga detaili taga oleva tähenduse, saab mehaanik enesekindlalt valida õige freestüki, tagada ühilduvuse töötlemisseadetega ja saavutada soovitud tulemusi jõudluse, täpsuse ja tööriista tööea osas.

Nende teadmistega olete valmis dekodeerima freesimiskoha ISO-koodi ja avama oma freesimisprotsessi potentsiaali.

POSTITUSAEG: 2024-11-17