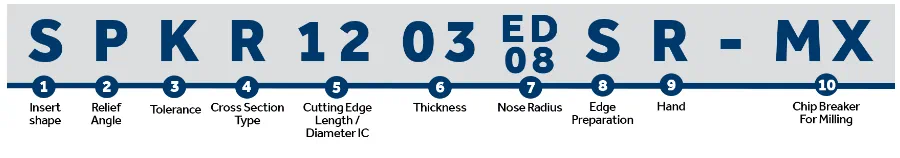

Cando vexas unha lámina de fresa, podes atopar o termo "código ISO". Pero que significa realmente este código? Que mensaxe envía? Comprender o código ISO para fresar insertos é esencial para seleccionar a ferramenta adecuada para a operación de fresado e obter os mellores resultados.

Tanto se es un maquinista experimentado que busca ampliar os seus coñecementos como se é un recén chegado que busca unha operación de fresado, esta guía desmitificará aquí o código ISO para fresar insertos.

Exploraremos a interpretación do código, como o código interpreta información importante sobre a xeometría, o material e as características de corte da plaquita. Ao final, terá os coñecementos necesarios para interpretar o código, o que lle permitirá seleccionar a plaquita de fresado perfecta para optimizar o seu proceso de mecanizado.

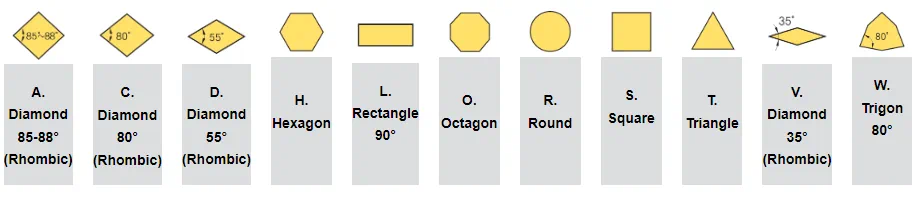

1.A forma da folla

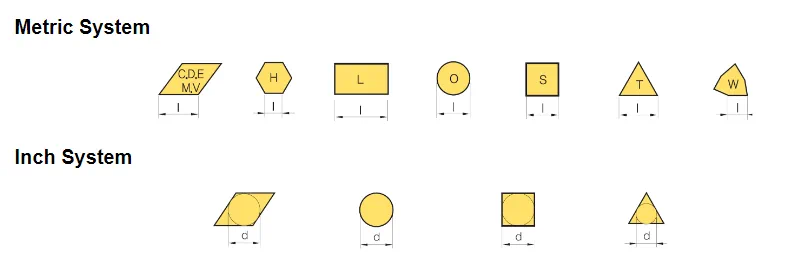

A primeira parte do código ISO para fresar insercións trata sobre a forma e o estilo da inserción.

Comeza cunha letra que indica a forma da folla, como R para redondo, S para cadrado, T para triángulo, D para diamante ou C para diamante.

Isto dá información sobre a forma xeral da folla, axudando a identificar rapidamente. Observando a primeira letra do código ISO da plaquita de fresado, é posible ter unha idea inicial da forma da plaquita, que xoga un papel importante na determinación da súa aplicación específica e das súas capacidades de corte.

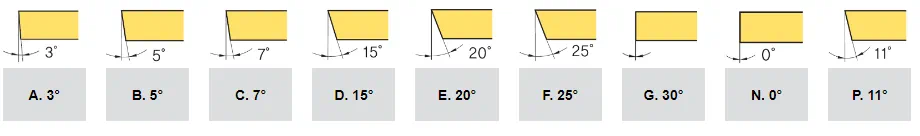

2. Esquina traseira da lámina

A segunda letra da especificación ISO da inserción de fresado refírese á esquina posterior da inserción.

Fresar o ángulo traseiro da folla é esencial para operacións de mecanizado eficientes e exitosas.

Desempeña un papel vital na formación de viruta, vida útil da ferramenta, forza de corte e acabado superficial. Comprender a influencia do ángulo traseiro e escoller o ángulo traseiro correcto pode mellorar moito o rendemento do procesamento, a produtividade e a calidade do produto acabado.

3.Tolerance

A posición 3 determina a tolerancia da plaquita de fresado.

A tolerancia refírese á variación permitida no tamaño ou no valor de medida da peza fabricada. A clase de tolerancia especificada na posición ISO 3 para insertos de fresado axuda a determinar a precisión do tamaño da plaquita e o nivel constante de calidade de mecanizado.

As tolerancias das láminas de fresado son importantes por varias razóns. En primeiro lugar, garante o adecuado axuste e compatibilidade co porta-ferramentas, promovendo unha suxeición estable e segura durante o mecanizado. En segundo lugar, as tolerancias precisas contribúen á precisión dimensional, permitindo resultados de mecanizado constantes e fiables.

Ademais, as tolerancias estreitas permiten a intercambiabilidade dentro do sistema de ferramentas, minimizando o tempo de inactividade. Tamén afectan á vida útil e ao rendemento da ferramenta, así como ao acabado superficial e á precisión.

4.Tipo de sección

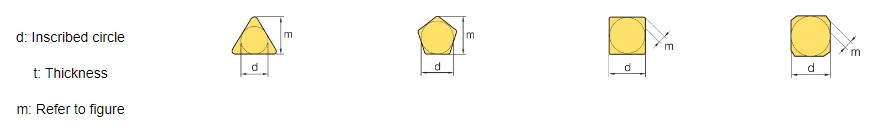

A posición ISO 4 refírese ao tipo de sección transversal de plaquita de fresado.

O tipo de sección transversal dunha inserción de fresado refírese á forma do seu bordo de corte cando se ve desde un ángulo vertical. Afecta á acción de corte e ao rendemento da folla.

Os tipos de sección transversal comúns inclúen cadrados, círculos, triángulos, romboides e pentágonos. Os maquinistas deben considerar o tipo de sección transversal ao seleccionar a inserción para garantir a mellor capacidade de corte e eliminación de virutas para as súas tarefas de mecanizado e materiais específicos.

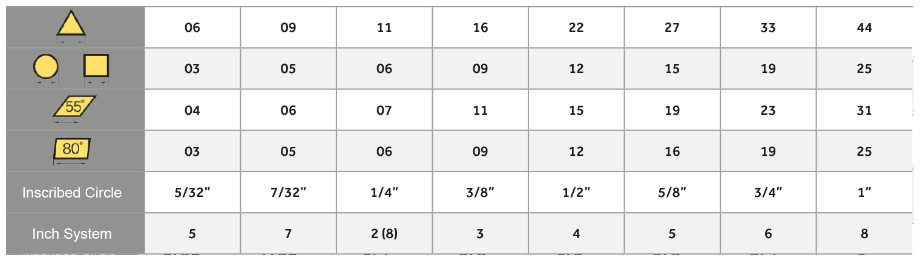

5.Lonxitude de bordo / diámetro IC

A posición 5 proporciona información detallada sobre as dimensións da plaquita de fresado ou a lonxitude do filo de corte.

A lonxitude do bordo de corte da inserción de fresado é un factor importante que afecta directamente o rendemento de corte e a eficiencia da inserción.

A maior lonxitude do bordo de corte permite unha maior área de contacto entre a folla e a peza de traballo, aumentando así a produtividade e mellorando a eliminación de material. Permite que a inserción entre en contacto cunha superficie de material maior, reducindo o número de pistas de mecanizado necesarias para completar a operación de mecanizado.

Polo tanto, elixir a lonxitude da punta correcta é esencial para conseguir un rendemento de corte óptimo, maximizar a produtividade e garantir unha operación de fresado rendible.

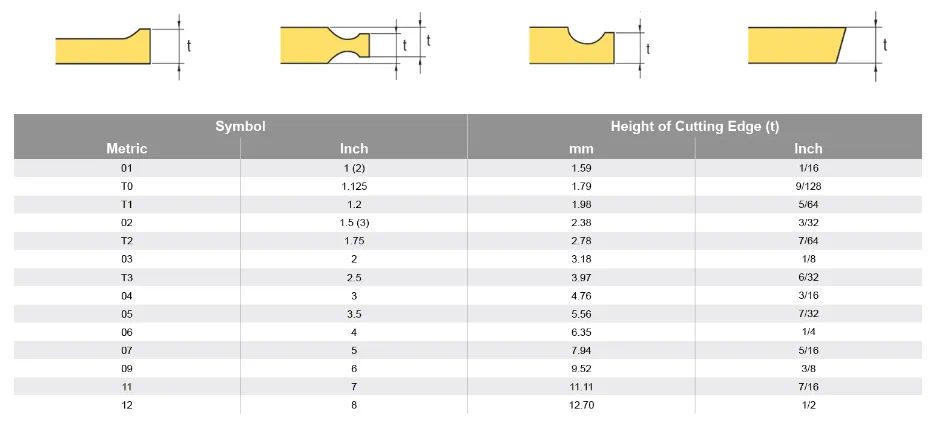

6. Espesor

A posición 6 aclara o grosor da inserción de fresado.

No proceso de corte, o grosor da inserción é crucial para a súa resistencia e estabilidade. As insercións máis grosas funcionan ben baixo cargas pesadas, mellorando o rendemento e minimizando o risco de rotura do filo.

Xeralmente, as láminas de dobre cara (negativas) teñen un grosor maior que as láminas dunha soa cara (positivas).

Por iso, elixir o grosor correcto é fundamental para conseguir o mellor rendemento de corte, produtividade e calidade desexada das pezas mecanizadas.

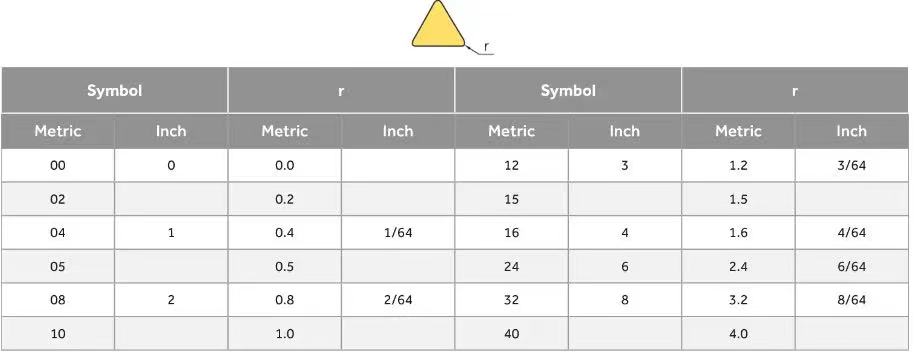

7.Raio do filete de punta

Chegando ao número 7, atoparemos información sobre o raio da lámina.

O raio da inserción de fresado é importante para operacións de mecanizado precisas e eficientes, ao tempo que se pode aplicar o raio ao seu corte. Os radios máis pequenos tenden a favorecer un corte/acabado máis fino, mentres que os radios maiores son máis axeitados para a eliminación de metais pesados debido á forza do ángulo da folla.

O raio tamén afecta a forza de corte da plaquita, o control de viruta, a vida útil da ferramenta e o acabado superficial. Para conseguir un rendemento, unha vida útil e un acabado de superficie óptimos nas operacións de fresado é esencial unha consideración coidadosa do raio do nariz correcto segundo os requisitos e materiais específicos de mecanizado.

Información 8.Blade

A inserción de fresado ISO 8 adoita proporcionar información sobre a folla.

A preparación do bordo das insercións de fresado refírese ao tratamento adicional intencionado do bordo da inserción antes de que se utilice nunha operación de fresado. Trátase de aplicar un tratamento ou revestimento específico para mellorar o rendemento e a durabilidade da folla.

Ao seleccionar e aplicar coidadosamente a tecnoloxía de bordo axeitada, os maquinistas poden mellorar o rendemento do mecanizado, a produtividade e a vida útil da ferramenta mantendo un acabado superficial de alta calidade e unha precisión dimensional.

Imaxe

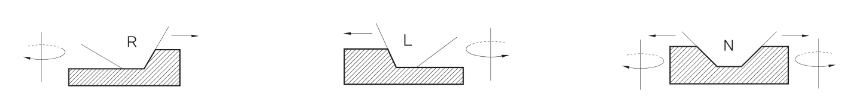

9.Lámina esquerda, lámina dereita

A dirección ou dirección do bordo cortante da lámina da fresa e a súa forma correspondente.

Determina se a folla está deseñada para xirar cara á dereita (sentido horario) ou á esquerda (sentido antihorario) durante o fresado.

O uso de insertos coa orientación correcta das mans é esencial para obter resultados de mecanizado eficientes e precisos.

10. Deseño do canal de romper chips

O número 10 reflicte o deseño de rotura de chip da lámina.

O deseño de rotura de viruta da inserción de fresado refírese á forma xeométrica especialmente deseñada na superficie da inserción e ao bordo de corte durante o proceso de fresado, o que axuda a controlar a formación de viruta.

Desempeña un papel vital no control de viruta, reducindo a formación de bloqueo de viruta, pegada da ferramenta e acumulación de viruta.

Un deseño de rotura de viruta ben deseñado é esencial para garantir un proceso de mecanizado suave e fiable.

Resumo

Comprender o código ISO para fresar insertos é como descifrar unha linguaxe secreta que é clave para as operacións de fresado e a selección de ferramentas exitosas.

Cada bit do código proporciona información valiosa sobre a forma da lámina, as dimensións, as tolerancias e as calidades dos materiais.

Ao revelar o significado de cada peza, o maquinista pode seleccionar con confianza a inserción de fresado correcta, garantir a compatibilidade coa configuración de mecanizado e acadar os resultados desexados en termos de rendemento, precisión e vida útil da ferramenta.

Con este coñecemento, está preparado para decodificar o código ISO de inserción de fresado e desbloquear o potencial do seu proceso de fresado.

HORA DE PUBLICACIÓN: 2024-11-17