Ha lát egy maró pengét, akkor találkozhat az "ISO kód" kifejezéssel. De mit is jelent valójában ez a kód? Milyen üzenetet küld? A marólapkák ISO kódjának megértése elengedhetetlen a marási művelethez megfelelő szerszám kiválasztásához és a legjobb eredmény eléréséhez.

Akár egy tapasztalt gépész, aki bővíteni szeretné tudását, vagy egy újonc, aki marási műveletet keres, ez az útmutató tisztázza a marólapkák ISO-kódját.

Megvizsgáljuk a kód értelmezését, hogyan értelmezi a kód a lapka geometriájával, anyagával és forgácsolási jellemzőivel kapcsolatos fontos információkat. A végére birtokában lesz a kód értelmezésének tudásának, amely lehetővé teszi a tökéletes marólapka kiválasztását a megmunkálási folyamat optimalizálásához.

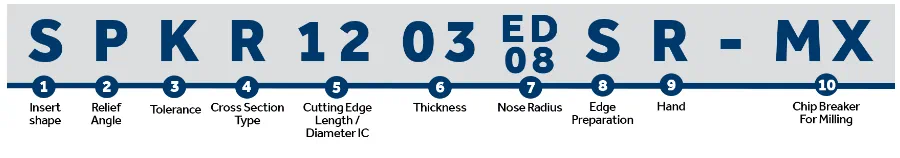

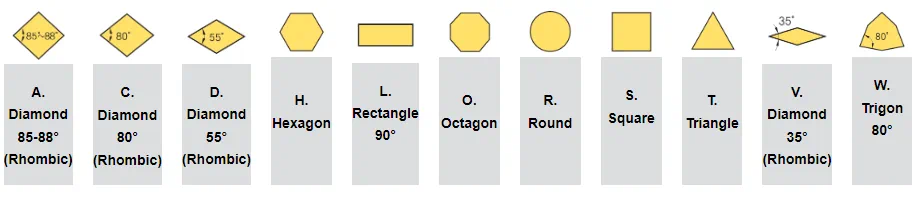

1.A penge alakja

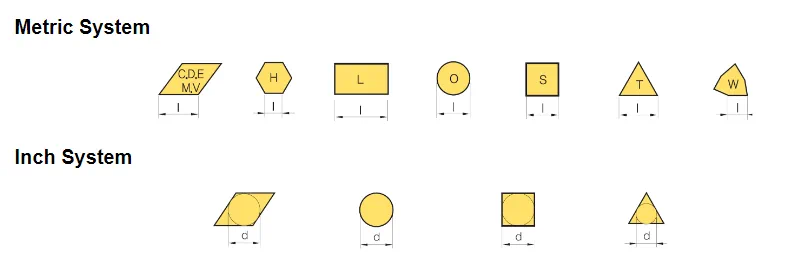

A marólapkák ISO kódjának első része a lapka alakjáról és stílusáról szól.

A penge alakját jelző betűvel kezdődik, például R a kerek, S a négyzet, T a háromszög, D a gyémánt vagy C a gyémánt.

Ez információt ad a penge általános formájáról, segítve a gyors azonosítást. A marólapka ISO kódjának első betűjét megnézve kezdeti képet kaphatunk a lapka formájáról, ami fontos szerepet játszik a konkrét alkalmazási és forgácsolási képességek meghatározásában.

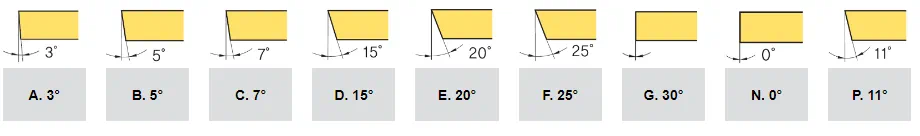

2. Penge hátsó sarok

A marólapka ISO specifikációjának második betűje a lapka hátsó sarkára vonatkozik.

A kés hátsó szögének marása elengedhetetlen a hatékony és sikeres megmunkálási műveletekhez.

Létfontosságú szerepet játszik a forgácsképzésben, a szerszám élettartamában, a forgácsolóerőben és a felületi minőségben. A hátsó szög hatásának megértése és a megfelelő hátsó szög kiválasztása nagymértékben javíthatja a feldolgozási teljesítményt, a termelékenységet és a késztermék minőségét.

3.Tolerance

A 3. pozíció határozza meg a marólapka tűréshatárát.

A tűrés a gyártott alkatrész méretének vagy mérési értékének megengedett eltérésére vonatkozik. A marólapkákra vonatkozó ISO 3. pozícióban meghatározott tűrésosztály segít meghatározni a lapkaméret pontosságát és a megmunkálási minőség állandó szintjét.

A marókések tűrése több okból is fontos. Mindenekelőtt biztosítja a megfelelő illeszkedést és kompatibilitást a szerszámtartóval, elősegítve a stabil és biztonságos befogást megmunkálás közben. Másodszor, a pontos tűrések hozzájárulnak a méretpontossághoz, ami állandó és megbízható megmunkálási eredményeket tesz lehetővé.

Ezenkívül a szűk tűrések lehetővé teszik a szerszámrendszeren belüli felcserélhetőséget, minimalizálva az állásidőt. Ezenkívül befolyásolják a szerszám élettartamát és teljesítményét, valamint a felületi minőséget és a pontosságot.

4. Szakasz típusa

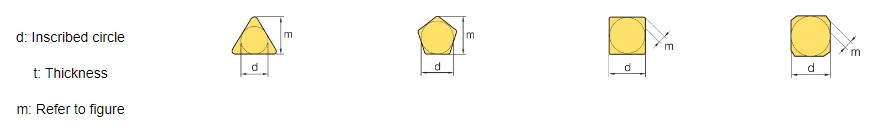

Az ISO 4. pozíció a marólapka keresztmetszeti típusára vonatkozik.

A marólapka keresztmetszeti típusa a vágóél alakjára utal függőleges szögből nézve. Befolyásolja a vágási műveletet és a penge teljesítményét.

A gyakori keresztmetszettípusok közé tartoznak a négyzetek, körök, háromszögek, rombusz alakúak és ötszögek. A megmunkálóknak figyelembe kell venniük a keresztmetszet típusát a lapka kiválasztásakor, hogy biztosítsák a legjobb forgácsolási képességet és forgácseltávolítást az adott megmunkálási feladataikhoz és anyagaikhoz.

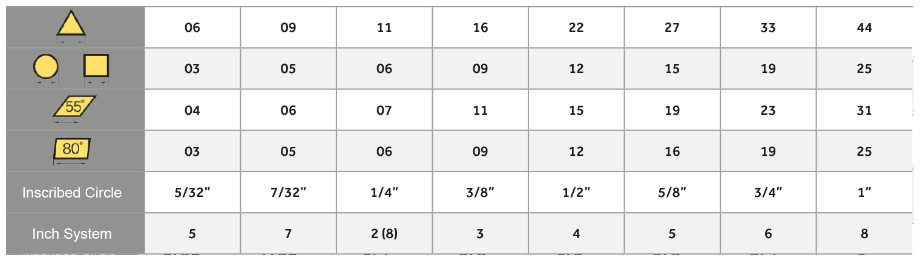

5. Vágóél hossza / átmérő IC

Az 5. pozíció részletes információkat ad a marólapka méreteiről vagy a vágóél hosszáról.

A marólapka vágóélhossza fontos tényező, amely közvetlenül befolyásolja a lapka forgácsolási teljesítményét és hatékonyságát.

A hosszabb vágóélhossz nagyobb érintkezési felületet tesz lehetővé a fűrészlap és a munkadarab között, ezáltal növeli a termelékenységet és javítja az anyagleválasztást. Lehetővé teszi, hogy a lapka nagyobb anyagfelülettel érintkezzen, csökkentve a megmunkálási művelet befejezéséhez szükséges megmunkáló pályák számát.

Ezért a megfelelő csúcshossz kiválasztása elengedhetetlen az optimális vágási teljesítmény eléréséhez, a termelékenység maximalizálásához és a költséghatékony marási művelet biztosításához.

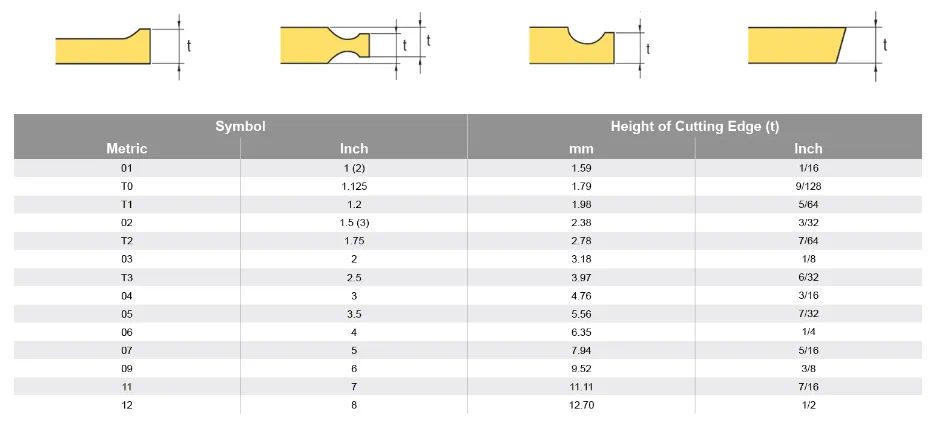

6. Vastagság

A 6. pozíció tisztázza a maróbetét vastagságát.

A vágási folyamat során a betét vastagsága döntő fontosságú a szilárdság és a stabilitás szempontjából. A vastagabb lapkák nagy terhelés mellett is jól teljesítenek, javítva a teljesítményt és minimálisra csökkentve a vágóél törésének kockázatát.

Általában a kétoldalas (negatív) pengék vastagabbak, mint az egyoldalas (pozitív) pengék.

Ezért a megfelelő vastagság kiválasztása elengedhetetlen a legjobb vágási teljesítmény, termelékenység és a megmunkált alkatrészek kívánt minőségének eléréséhez.

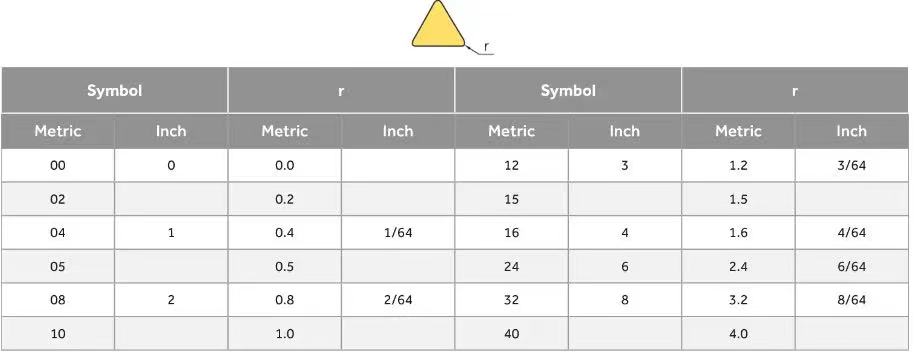

7.A hegy filé sugara

A 7. számhoz érve találkozunk a pengesugárral kapcsolatos információkkal.

A marólapka sugara fontos a precíz és hatékony megmunkálási műveletekhez, miközben a sugár alkalmazható a forgácsolásra. A kisebb sugarak a finomabb vágást/simítást részesítik előnyben, míg a nagyobb sugarak alkalmasabbak a nehézfémek eltávolítására a pengeszög erőssége miatt.

A sugár befolyásolja a lapka forgácsoló erejét, a forgácsszabályozást, a szerszám élettartamát és a felületi minőséget is. Az optimális teljesítmény, szerszámélettartam és felületi minőség eléréséhez a marási műveletek során elengedhetetlen a megfelelő orrsugár alapos mérlegelése a konkrét megmunkálási követelményeknek és anyagoknak megfelelően.

8.A penge információi

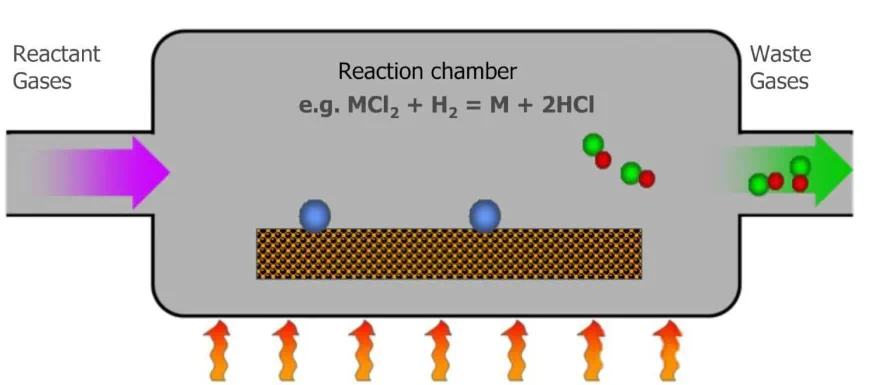

Az ISO 8 marólapka általában információkat nyújt a fűrészlapról.

A marólapka él-előkészítése a lapka élének szándékos kiegészítő kezelését jelenti a marási műveletben történő felhasználás előtt. Ez magában foglalja egy speciális kezelést vagy bevonatot a penge teljesítményének és tartósságának javítása érdekében.

A megfelelő éltechnológia gondos kiválasztásával és alkalmazásával a gépészek javíthatják a megmunkálási teljesítményt, a termelékenységet és a szerszám élettartamát, miközben megőrzik a kiváló felületi minőséget és a méretpontosságot.

Kép

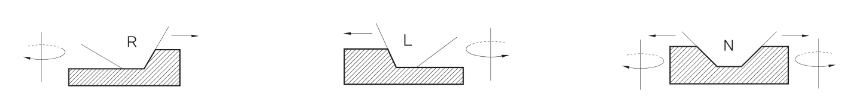

9.Bal kézi penge, jobb kézi penge

A marólap vágóélének iránya vagy iránya és a hozzá tartozó alak.

Meghatározza, hogy a fűrészlap jobbra (óramutató járásával megegyezően) vagy balra (óramutató járásával ellentétes irányba) forog-e marás közben.

A megfelelő kéztájolású lapkák használata elengedhetetlen a hatékony és pontos megmunkálási eredményekhez.

10. Forgácstörő vályú kialakítása

A 10-es szám a penge forgácstörő kialakítását tükrözi.

A marólapka forgácstörő kialakítása a marási folyamat során a lapka felületén és a vágóélen kialakított, speciálisan kialakított geometriai formára utal, amely segít a forgácsképződés szabályozásában.

Létfontosságú szerepet játszik a forgácsszabályozásban, csökkenti a forgácseltömődés kialakulását, a szerszámbetapadást és a forgácslerakódást.

A jól megtervezett forgácstörő kialakítás elengedhetetlen a gördülékeny és megbízható megmunkálási folyamat biztosításához.

Összegzés

A marólapkák ISO-kódjának megértése olyan, mint egy titkos nyelv megfejtése, amely kulcsfontosságú a sikeres marási műveletekhez és a szerszámválasztáshoz.

A kód minden bitje értékes betekintést nyújt a penge alakjába, méretébe, tűréseibe és anyagminőségébe.

Az egyes alkatrészek mögött rejlő jelentés feltárásával a megmunkáló magabiztosan választhatja ki a megfelelő marólapkát, biztosíthatja a kompatibilitást a megmunkálási beállításokkal, és elérheti a kívánt eredményt a teljesítmény, a pontosság és a szerszám élettartama tekintetében.

Ezzel a tudással készen áll a marási lapka ISO-kódjának dekódolására, és feltárja a marási folyamatban rejlő lehetőségeket.

PONTOZÁSI IDŐ: 2024-11-17