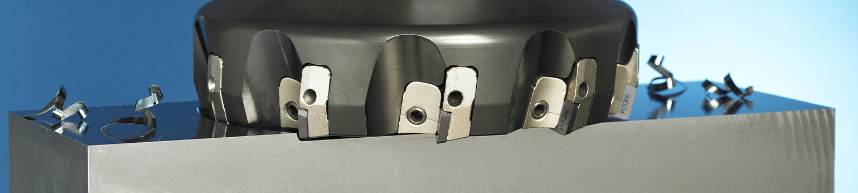

Фрезердин бычагын көргөндө, сиз "ISO коду" деген терминге туш болушуңуз мүмкүн. Бирок бул код чынында эмнени билдирет? Ал кандай билдирүү жөнөтөт? Фрезердик кошумчалар үчүн ISO кодун түшүнүү фрезерлөө операциясы үчүн туура шайманды тандоо жана эң жакшы натыйжаларды алуу үчүн абдан маанилүү.

Сиз билимиңизди кеңейтүүнү көздөгөн тажрыйбалуу машинистсизби же фрезердик операцияны издеп жаткан жаңы келген адамсызбы, бул колдонмо фрезердик кошумчалар үчүн ISO кодун бул жерде чечмелейт.

Биз коддун интерпретациясын, кодун геометрия, материал жана кесүү мүнөздөмөлөрү жөнүндө маанилүү маалыматты кантип чечмелегенин изилдейбиз. Аягында сиз кодду чечмелөө боюнча билимге ээ болосуз, бул сизге иштетүү процессиңизди оптималдаштыруу үчүн идеалдуу фрезердик кошумчаны тандоого мүмкүндүк берет.

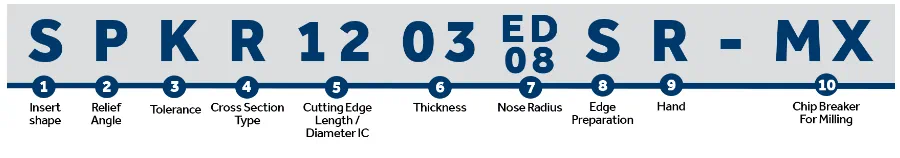

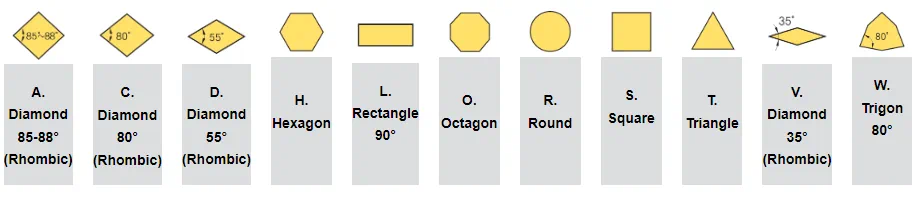

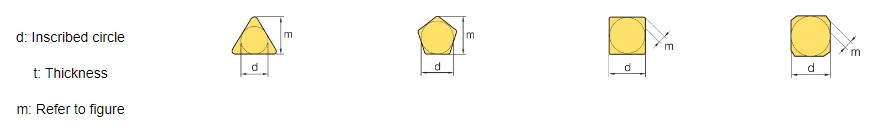

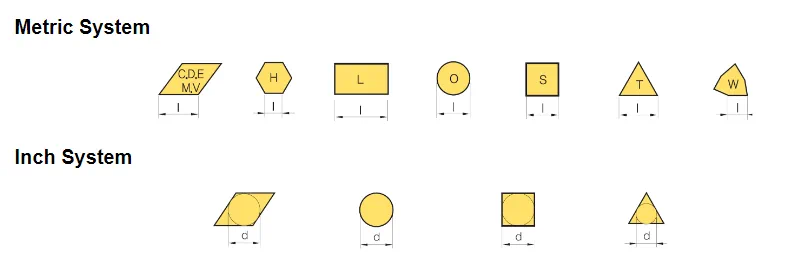

1. Бычактын формасы

Фрезердик кошумчалар үчүн ISO кодунун биринчи бөлүгү кыстарма формасы жана стили жөнүндө.

Ал бычактын формасын көрсөткөн тамга менен башталат, мисалы, тегерек үчүн R, чарчы үчүн S, үч бурчтук үчүн T, алмаз үчүн D же алмаз үчүн C.

Бул бычактын жалпы формасы жөнүндө маалымат берип, тез аныктоого жардам берет. Фрезердик кодун ISO кодунун биринчи тамгасын карап, анын конкреттүү колдонулушун жана кесүү мүмкүнчүлүктөрүн аныктоодо маанилүү ролду ойногон кошумчанын формасы жөнүндө баштапкы түшүнүк алууга болот.

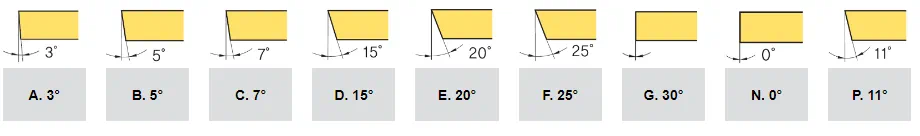

2.Blade арткы бурчу

Фрезердик кыстарма ISO спецификациясынын экинчи тамгасы кошумчанын арткы бурчуна тиешелүү.

Бычактын арткы бурчун фрезерлөө эффективдүү жана ийгиликтүү иштетүү операциялары үчүн маанилүү.

Ал чипти түзүүдө, инструменттин иштөө мөөнөтүн, кесүү күчүн жана беттин жасалышында маанилүү ролду ойнойт. Арткы бурчтун таасирин түшүнүү жана туура арткы бурчту тандоо кайра иштетүү натыйжалуулугун, өндүрүмдүүлүктү жана даяр продукциянын сапатын бир топ жакшыртат.

3.Tolerance

Позиция 3 фрезердик кошумчанын толеранттуулугун аныктайт.

Толеранттуулук өндүрүлгөн бөлүктүн өлчөмүндөгү же өлчөө маанисиндеги жол берилген өзгөрүүнү билдирет. Фрезердик кошумчалар үчүн ISO 3 позициясында көрсөтүлгөн толеранттуулук классы кыстармалардын өлчөмүнүн тактыгын жана иштетүү сапатынын туруктуу деңгээлин аныктоого жардам берет.

Фрезердик бычактардын толеранттуулугу бир нече себептерден улам маанилүү. Биринчиден, ал шайман кармагычка туура туура келүүнү жана шайкеш келүүнү камсыздайт, иштетүү учурунда туруктуу жана коопсуз кысууну камсыз кылат. Экинчиден, так толеранттуулуктар өлчөмдүн тактыгына өбөлгө түзүп, туруктуу жана ишенимдүү иштетүү натыйжаларына мүмкүндүк берет.

Мындан тышкары, катуу толеранттуулук инструмент тутумунун ичинде өз ара алмаштырууга мүмкүндүк берип, токтоп калуу убактысын азайтат. Алар ошондой эле инструменттин иштөө мөөнөтүн жана өндүрүмдүүлүгүн, ошондой эле беттин жасалгасы жана тактыгына таасирин тийгизет.

4.Секциянын түрү

ISO 4-позициясы фрезердик кошумчанын кесилиш түрүнө тиешелүү.

Фрезердик салгычтын кесилишинин түрү вертикалдуу бурчтан караган учурда анын кесүүчү четинин формасына тиешелүү. Бул бычактын кесүү аракетине жана иштешине таасирин тийгизет.

Кеңири кесилишинин түрлөрүнө квадраттар, тегерекчелер, үч бурчтуктар, ромбоиддер жана беш бурчтуктар кирет. Машинисттер эң жакшы кесүү жөндөмдүүлүгүн жана алардын конкреттүү иштетүү милдеттери жана материалдары үчүн чипти жок кылуу үчүн салгычты тандоодо кесилишинин түрүн эске алышы керек.

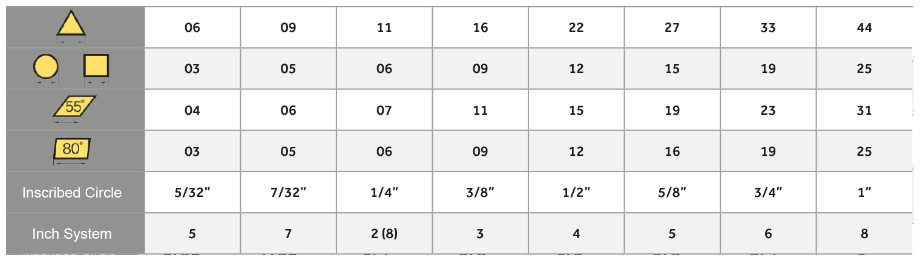

5.Cutting этеги узундугу / диаметри IC

Позиция 5 фрезердик кошумчанын өлчөмдөрү же кесүүчү четинин узундугу жөнүндө толук маалымат берет.

Фрезердик кошумчанын кесүүчү этегинин узундугу кесүү натыйжалуулугуна жана кошумчанын натыйжалуулугуна түздөн-түз таасир этүүчү маанилүү фактор болуп саналат.

Кесүүчү жээктин узундугу бычак менен даярдалган тетиктин ортосундагы чоңураак контакт аянтына мүмкүндүк берет, ошону менен өндүрүмдүүлүктү жогорулатат жана материалды чыгарууну жакшыртат. Бул кыстарма материалдын чоңураак аянтына тийип, иштетүү операциясын аяктоо үчүн талап кылынган иштетүү жолдорунун санын азайтат.

Ошондуктан, оптималдуу кесүү натыйжалуулугуна жетишүү, өндүрүмдүүлүктү жогорулатуу жана үнөмдүү фрезердик операцияны камсыз кылуу үчүн туура учтун узундугун тандоо маанилүү.

6.Thickness

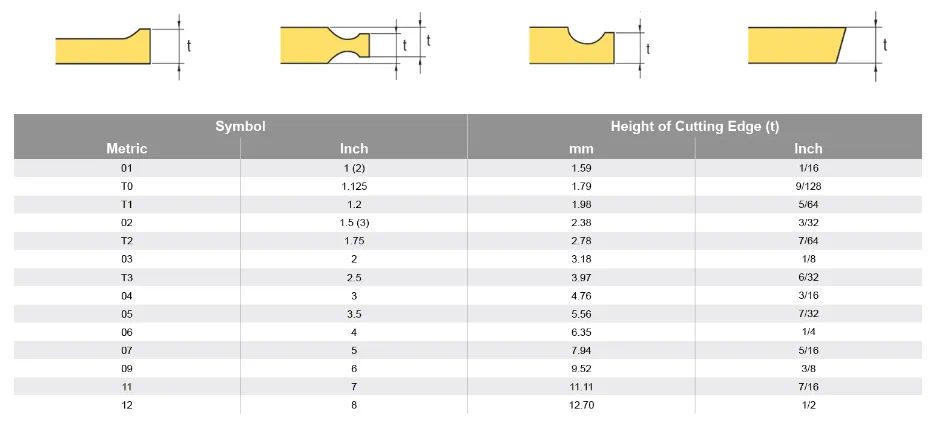

6-позиция фрезердик кошумчанын калыңдыгын тактайт.

Кесүү процессинде, коюунун калыңдыгы анын бекемдиги жана туруктуулугу үчүн абдан маанилүү. Калың кыстармалар оор жүктөмдөрдүн астында жакшы иштешип, иштөөнү жакшыртат жана кесүүчү кырдын сынуу коркунучун азайтат.

Негизинен, эки тараптуу (терс) бычактар бир тараптуу (оң) бычактарга караганда чоңураак жоондукка ээ.

Ошондуктан, туура жоондугун тандоо, кесүү натыйжалуулугун, өндүрүмдүүлүгүн жана иштетилген тетиктердин каалаган сапатын жетүү үчүн абдан маанилүү болуп саналат.

7.Tip филе радиусу

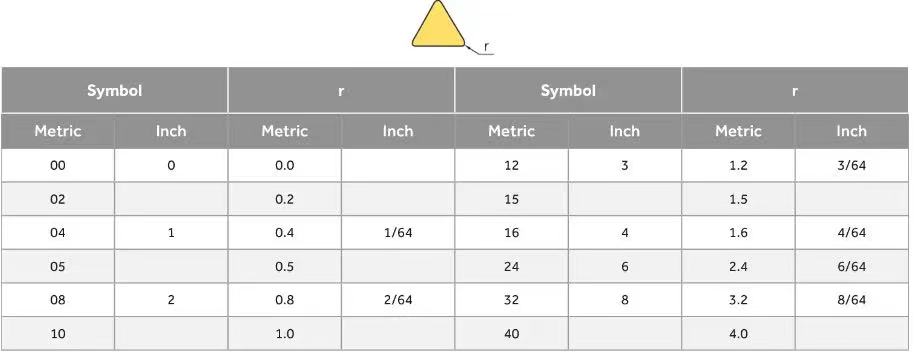

7-санга келгенде, биз бычактын радиусу жөнүндө маалыматка туш болобуз.

Фрезердик кошумчанын радиусу кесүү үчүн радиусту колдоно билүү менен бирге так жана эффективдүү иштетүү операциялары үчүн маанилүү. Кичинекей радиустар жакшыраак кесүүнү / бүтүрүүнү жактырат, ал эми чоңураак радиустар бычактын бурчунун күчтүүлүгүнө байланыштуу оор металлдарды алып салуу үчүн ылайыктуу.

Радиус кошумча кесүүчү күчкө, чипти башкарууга, инструменттин иштөө мөөнөтүнө жана беттин бүтүшүнө да таасирин тийгизет. Фрезердик операцияларда оптималдуу иштөөгө, инструменттин иштөө мөөнөтүнө жана беттин жасалгасына жетишүү үчүн атайын иштетүү талаптарына жана материалдарына ылайык мурундун оң радиусун кылдаттык менен карап чыгуу зарыл.

8.Blade маалымат

Фрезердик кыстарма ISO 8 адатта бычак жөнүндө маалымат берет.

Фрезердик койгучтардын четтерин даярдоо фрезердик операцияда колдонулганга чейин анын четин атайын кошумча иштетүүнү билдирет. Бул бычактын иштешин жана бышыктыгын жакшыртуу үчүн белгилүү бир дарылоону же жабууну колдонууну камтыйт.

Тиешелүү четки технологияны кылдаттык менен тандап алуу жана колдонуу менен, машинисттер жогорку сапаттагы беттин жасалгасын жана өлчөмдүн тактыгын сактап, иштетүүнүн натыйжалуулугун, өндүрүмдүүлүгүн жана инструменттин иштөө мөөнөтүн жакшыртышат.

Сүрөт

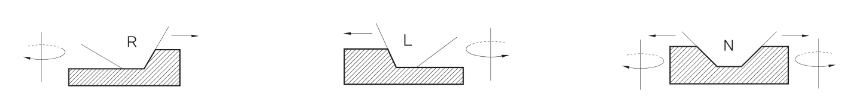

9.Сол кол бычак, оң кол бычак

Фрезердик кескичтин кесүүчү четинин багыты же багыты жана анын тиешелүү формасы.

Ал фрезер учурунда бычактын оң тарапка (саат жебеси боюнча) же солго (саат жебесине каршы) айланууга ылайыкталганын аныктайт.

Колдун туура багыты менен кыстармаларды колдонуу эффективдүү жана так иштетүү натыйжалары үчүн маанилүү.

10.Chip сындыруу оюк дизайн

10 саны бычак чипти бузуу дизайнын чагылдырат.

Фрезердик кошумчанын чипти сындыруучу конструкциясы фрезерлөө процессинде кошумчанын бетиндеги жана кесүүчү четиндеги атайын жасалган геометриялык форманы билдирет, ал чиптин түзүлүшүн көзөмөлдөөгө жардам берет.

Ал чипти башкарууда маанилүү ролду ойнойт, чиптин тосулуп калышын, куралдын жабышын жана чиптин топтолушун азайтат.

Жакшы иштелип чыккан чипти бузуу дизайны жылмакай жана ишенимдүү иштетүү процессин камсыз кылуу үчүн абдан маанилүү.

Жыйынтык

Фрезердик кошумчалар үчүн ISO кодун түшүнүү ийгиликтүү фрезердик операциялардын жана шайманды тандоонун ачкычы болгон жашыруун тилди чечмелөө сыяктуу.

Коддун ар бир бити бычактын формасы, өлчөмдөрү, толеранттуулуктары жана материалдын класстары боюнча баалуу түшүнүктөрдү берет.

Ар бир тетиктин артындагы маанини ачып берүү менен, машинист туура фрезердик кошумчаны ишенимдүү тандап, иштетүү орнотуулары менен шайкештикти камсыздай алат жана өндүрүмдүүлүк, тактык жана инструменттин иштөө мөөнөтү боюнча каалаган натыйжаларга жете алат.

Бул билим менен, сиз фрезердик кошумча ISO кодун чечмелеп, фрезерлөө процессиңиздин потенциалын ачууга даярсыз.

ПОСТ TIME: 2024-11-17