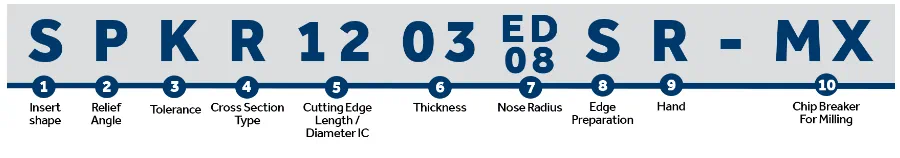

Als u een freesblad ziet, komt u mogelijk de term 'ISO-code' tegen. Maar wat betekent deze code eigenlijk? Welke boodschap verzendt het? Het begrijpen van de ISO-code voor wisselplaten is essentieel om het juiste gereedschap voor de freesbewerking te selecteren en de beste resultaten te verkrijgen.

Of u nu een ervaren machinist bent die uw kennis wil uitbreiden, of een nieuwkomer die op zoek is naar een freesbewerking, deze gids zal de ISO-code voor wisselplaten hier ophelderen.

We zullen de interpretatie van de code onderzoeken, hoe de code belangrijke informatie over de geometrie, het materiaal en de snijkarakteristieken van de wisselplaat interpreteert. Aan het einde beschikt u over de kennis om de code te interpreteren, zodat u de perfecte freeswisselplaat kunt selecteren om uw bewerkingsproces te optimaliseren.

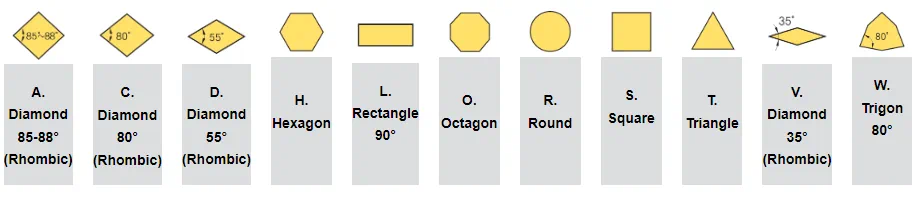

1.De vorm van het mes

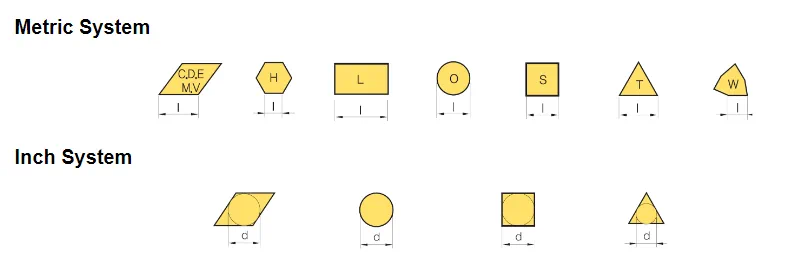

Het eerste deel van de ISO-code voor wisselplaten gaat over de vorm en stijl van de wisselplaat.

Het begint met een letter die de vorm van het lemmet aangeeft, zoals R voor rond, S voor vierkant, T voor driehoek, D voor diamant of C voor diamant.

Dit geeft informatie over de algehele vorm van het mes, wat helpt bij een snelle identificatie. Door naar de eerste letter van de ISO-code van de freeswisselplaat te kijken, kunt u een eerste idee krijgen van de vorm van de wisselplaat, die een belangrijke rol speelt bij het bepalen van de specifieke toepassing en snijmogelijkheden ervan.

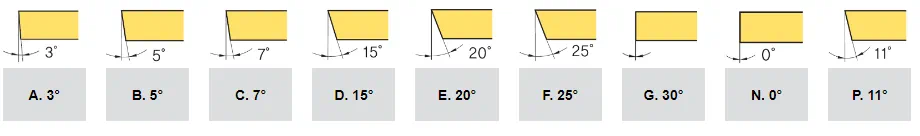

2.Blade achterhoek

De tweede letter van de ISO-specificatie van de freeswisselplaat verwijst naar de achterste hoek van de wisselplaat.

Het frezen van de achterhoek van het blad is essentieel voor efficiënte en succesvolle bewerkingen.

Het speelt een cruciale rol bij de spaanvorming, standtijd, snijkracht en oppervlakteafwerking. Als u de invloed van de achterhoek begrijpt en de juiste achterhoek kiest, kunt u de verwerkingsprestaties, de productiviteit en de kwaliteit van het eindproduct aanzienlijk verbeteren.

3.Tolerance

Positie 3 bepaalt de tolerantie van de freesplaat.

Tolerantie verwijst naar de toegestane variatie in de maat of meetwaarde van het vervaardigde onderdeel. De tolerantieklasse gespecificeerd in ISO positie 3 voor freeswisselplaten helpt bij het bepalen van de nauwkeurigheid van de wisselplaatgrootte en het constante niveau van bewerkingskwaliteit.

Toleranties van freesbladen zijn om verschillende redenen belangrijk. In de eerste plaats zorgt het voor een goede pasvorm en compatibiliteit met de gereedschapshouder, waardoor een stabiele en veilige klemming tijdens de bewerking wordt bevorderd. Ten tweede dragen nauwkeurige toleranties bij aan de maatnauwkeurigheid, waardoor constante en betrouwbare bewerkingsresultaten mogelijk zijn.

Bovendien maken nauwe toleranties uitwisselbaarheid binnen het gereedschapssysteem mogelijk, waardoor stilstand tot een minimum wordt beperkt. Ze hebben ook invloed op de standtijd en prestaties van het gereedschap, evenals op de oppervlakteafwerking en nauwkeurigheid.

4.Sectietype

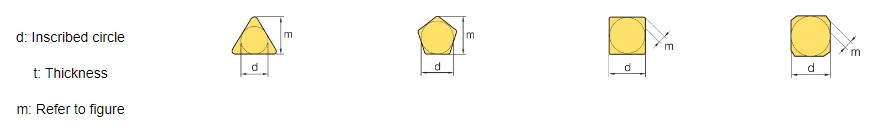

ISO-positie 4 verwijst naar het dwarsdoorsnedetype van de freeswisselplaat.

Het dwarsdoorsnedetype van een freeswisselplaat verwijst naar de vorm van de snijkant gezien vanuit een verticale hoek. Het beïnvloedt de snijwerking en prestaties van het mes.

Veel voorkomende typen doorsneden zijn vierkanten, cirkels, driehoeken, ruiten en vijfhoeken. Machinisten moeten rekening houden met het type dwarsdoorsnede bij het selecteren van de wisselplaat om de beste snijcapaciteit en spaanverwijdering voor hun specifieke bewerkingstaken en materialen te garanderen.

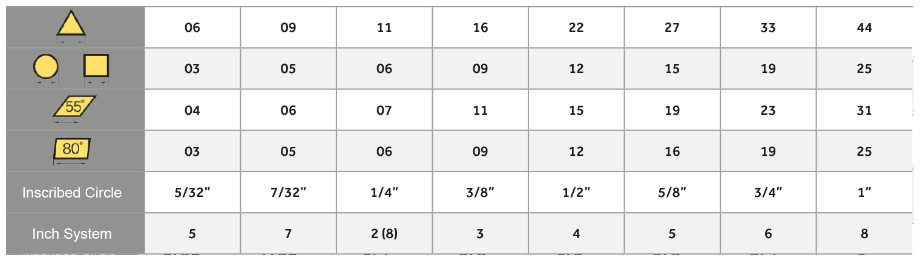

5. Snijkantlengte / diameter IC

Positie 5 geeft gedetailleerde informatie over de afmetingen van de freeswisselplaat of de lengte van de snijkant.

De snijkantlengte van de freeswisselplaat is een belangrijke factor die rechtstreeks van invloed is op de snijprestaties en efficiëntie van de wisselplaat.

De langere snijkantlengte zorgt voor een groter contactoppervlak tussen het blad en het werkstuk, waardoor de productiviteit toeneemt en de materiaalverwijdering wordt verbeterd. Hierdoor kan de wisselplaat in contact komen met een groter materiaaloppervlak, waardoor het aantal bewerkingssporen dat nodig is om de bewerking te voltooien, wordt verminderd.

Daarom is het kiezen van de juiste puntlengte essentieel om optimale snijprestaties te bereiken, de productiviteit te maximaliseren en een kosteneffectieve freesbewerking te garanderen.

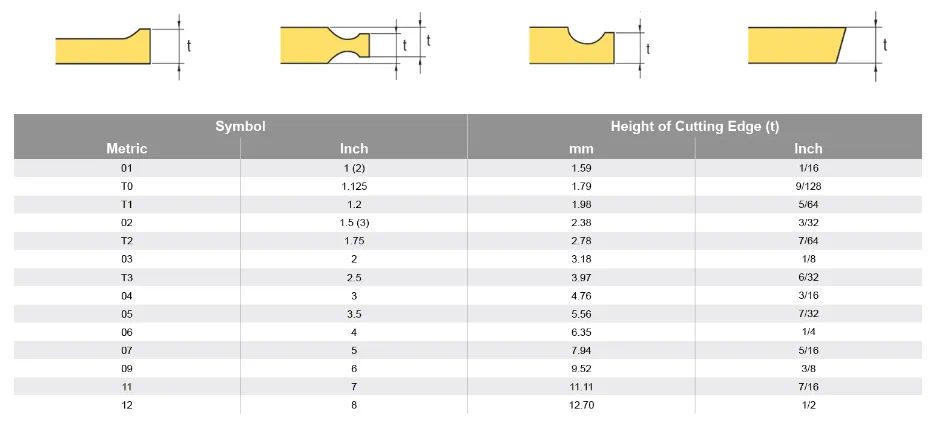

6. Dikte

Positie 6 verduidelijkt de dikte van de freeswisselplaat.

Tijdens het snijproces is de dikte van de wisselplaat cruciaal voor de sterkte en stabiliteit ervan. Dikkere wisselplaten presteren goed onder zware belasting, verbeteren de prestaties en minimaliseren het risico op snijkantbreuk.

Over het algemeen hebben dubbelzijdige (negatieve) messen een grotere dikte dan enkelzijdige (positieve) messen.

Daarom is het kiezen van de juiste dikte essentieel om de beste snijprestaties, productiviteit en gewenste kwaliteit van de bewerkte onderdelen te bereiken.

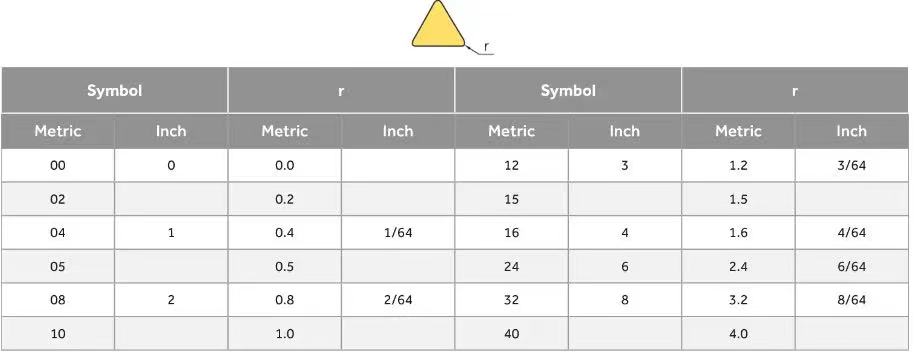

7. Tipfiletradius

Als we bij nummer 7 komen, zullen we informatie tegenkomen over de bladradius.

De radius van de freesplaat is belangrijk voor nauwkeurige en efficiënte bewerkingen, terwijl u de radius op uw snijbewerking kunt toepassen. Kleinere radiussen geven de voorkeur aan fijner snijden/afwerken, terwijl grotere radiussen geschikter zijn voor het verwijderen van zwaar metaal vanwege de sterkte van de bladhoek.

De radius heeft ook invloed op de snijkracht van de wisselplaat, de spaanbeheersing, de standtijd en de oppervlakteafwerking. Een zorgvuldige afweging van de juiste neusradius volgens specifieke bewerkingsvereisten en materialen is essentieel om optimale prestaties, standtijd en oppervlakteafwerking bij freesbewerkingen te bereiken.

8.Mesinformatie

Freesplaat ISO 8 geeft meestal informatie over het zaagblad.

Randvoorbereiding van freeswisselplaten verwijst naar de opzettelijke aanvullende behandeling van de snijkant van de wisselplaat voordat deze bij een freesbewerking wordt gebruikt. Het gaat om het aanbrengen van een specifieke behandeling of coating om de prestaties en duurzaamheid van het mes te verbeteren.

Door zorgvuldig de juiste snijkanttechnologie te selecteren en toe te passen, kunnen machinisten de bewerkingsprestaties, productiviteit en standtijd verbeteren, terwijl de hoogwaardige oppervlakteafwerking en maatnauwkeurigheid behouden blijven.

Afbeelding

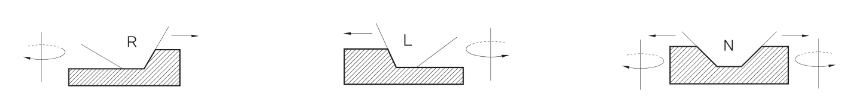

9. Linkshandig mes, rechtermes

De richting of richting van de snijkant van het freesblad en de bijbehorende vorm.

Het bepaalt of het blad is ontworpen om tijdens het frezen rechtshandig (met de klok mee) of linkshandig (tegen de klok in) te draaien.

Het gebruik van wisselplaten met de juiste handoriëntatie is essentieel voor efficiënte en nauwkeurige bewerkingsresultaten.

10. Chipbrekend ontwerp

Nummer 10 weerspiegelt het chipbrekende ontwerp van het blad.

Het spaanbrekende ontwerp van de freeswisselplaat verwijst naar de speciaal ontworpen geometrische vorm op het oppervlak van de wisselplaat en de snijkant tijdens het freesproces, wat helpt de spaanvorming onder controle te houden.

Het speelt een cruciale rol bij de spaanbeheersing en vermindert de vorming van spaanblokkering, vastlopen van gereedschap en spaanophoping.

Een goed ontworpen spaanbreekontwerp is essentieel om een soepel en betrouwbaar bewerkingsproces te garanderen.

Samenvatting

Het begrijpen van de ISO-code voor wisselplaten is als het ontcijferen van een geheime taal die essentieel is voor succesvolle freesbewerkingen en gereedschapsselectie.

Elk bit van de code biedt waardevolle inzichten in de bladvorm, afmetingen, toleranties en materiaalkwaliteiten.

Door de betekenis achter elk onderdeel te onthullen, kan de machinist vol vertrouwen de juiste freeswisselplaat selecteren, compatibiliteit met de bewerkingsinstellingen garanderen en de gewenste resultaten bereiken op het gebied van prestaties, nauwkeurigheid en standtijd.

Met deze kennis bent u klaar om de ISO-code van de freeswisselplaat te decoderen en het potentieel van uw freesproces te ontsluiten.

POST TIJD: 2024-11-17