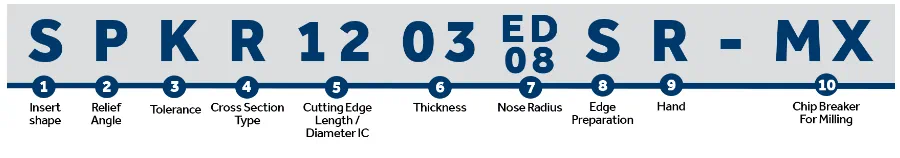

Ao ver uma lâmina de fresa, você pode se deparar com o termo “código ISO”. Mas o que esse código realmente significa? Que mensagem isso envia? Compreender o código ISO para pastilhas de fresamento é essencial para selecionar a ferramenta certa para a operação de fresamento e obter os melhores resultados.

Quer você seja um maquinista experiente procurando expandir seu conhecimento ou um novato em busca de uma operação de fresamento, este guia irá desmistificar o código ISO para pastilhas de fresamento aqui.

Exploraremos a interpretação do código, como o código interpreta informações importantes sobre a geometria, o material e as características de corte da pastilha. Ao final, você terá conhecimento para interpretar o código, permitindo selecionar a pastilha de fresamento perfeita para otimizar seu processo de usinagem.

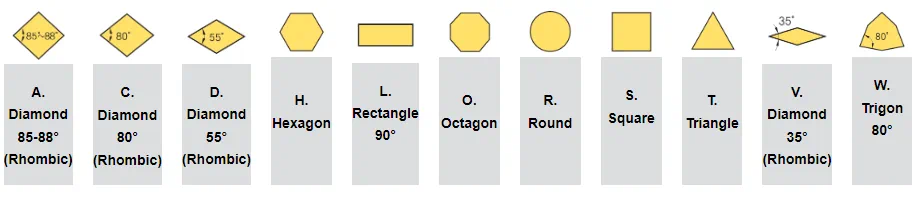

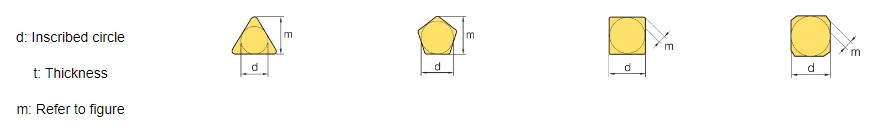

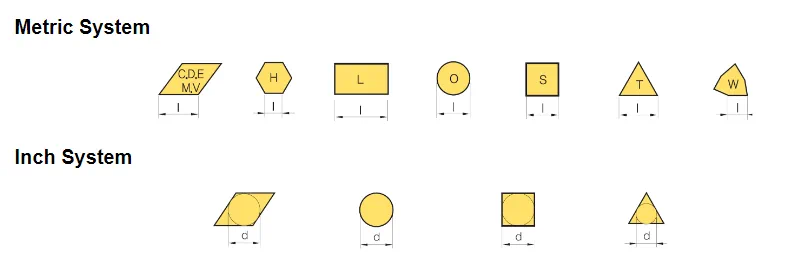

1. O formato da lâmina

A primeira parte do código ISO para pastilhas de fresamento trata do formato e estilo da pastilha.

Começa com uma letra indicando o formato da lâmina, como R para redondo, S para quadrado, T para triângulo, D para diamante ou C para diamante.

Isso fornece informações sobre o formato geral da lâmina, ajudando na identificação rápida. Observando a primeira letra do código ISO da pastilha de fresamento, é possível ter uma ideia inicial do formato da pastilha, que desempenha um papel importante na determinação de sua aplicação específica e capacidade de corte.

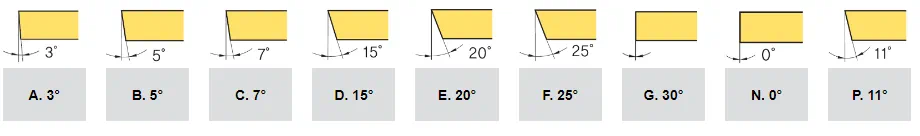

2. Canto traseiro da lâmina

A segunda letra da especificação ISO da pastilha de fresamento refere-se ao canto traseiro da pastilha.

Fresar o ângulo traseiro da lâmina é essencial para operações de usinagem eficientes e bem-sucedidas.

Desempenha um papel vital na formação de cavacos, vida útil da ferramenta, força de corte e acabamento superficial. Compreender a influência do ângulo traseiro e escolher o ângulo traseiro correto pode melhorar muito o desempenho do processamento, a produtividade e a qualidade do produto acabado.

3.Tolerance

A posição 3 determina a tolerância da pastilha de fresamento.

Tolerância refere-se à variação permitida no tamanho ou valor de medição da peça fabricada. A classe de tolerância especificada na posição ISO 3 para pastilhas de fresamento ajuda a determinar a precisão do tamanho da pastilha e o nível constante de qualidade de usinagem.

As tolerâncias das lâminas de fresagem são importantes por vários motivos. Em primeiro lugar, garante o ajuste adequado e a compatibilidade com o porta-ferramenta, promovendo uma fixação estável e segura durante a usinagem. Segundo, tolerâncias precisas contribuem para a precisão dimensional, permitindo resultados de usinagem constantes e confiáveis.

Além disso, tolerâncias restritas permitem a intercambialidade dentro do sistema de ferramentas, minimizando o tempo de inatividade. Eles também afetam a vida útil e o desempenho da ferramenta, bem como o acabamento superficial e a precisão.

4. Tipo de seção

A posição ISO 4 refere-se ao tipo de seção transversal da pastilha de fresamento.

O tipo de seção transversal de uma pastilha de fresamento refere-se ao formato de sua aresta de corte quando vista de um ângulo vertical. Afeta a ação de corte e o desempenho da lâmina.

Os tipos comuns de seção transversal incluem quadrados, círculos, triângulos, rombóides e pentágonos. Os maquinistas devem considerar o tipo de seção transversal ao selecionar a pastilha para garantir a melhor capacidade de corte e remoção de cavacos para suas tarefas e materiais de usinagem específicos.

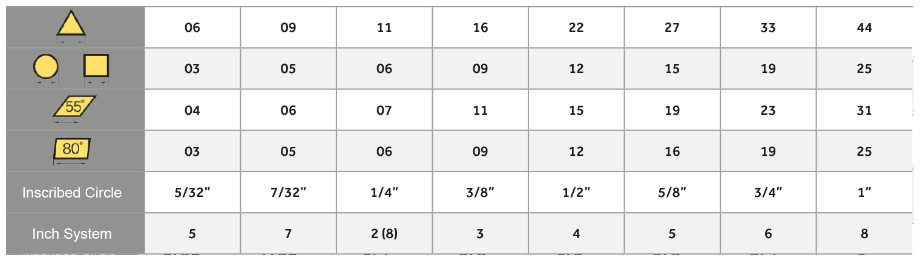

5. Comprimento / diâmetro da borda de corte IC

A posição 5 fornece informações detalhadas sobre as dimensões da pastilha de fresagem ou o comprimento da aresta de corte.

O comprimento da aresta de corte da pastilha de fresamento é um fator importante que afeta diretamente o desempenho de corte e a eficiência da pastilha.

O maior comprimento da aresta de corte permite uma maior área de contato entre a lâmina e a peça, aumentando assim a produtividade e melhorando a remoção de material. Ele permite que a pastilha entre em contato com uma área superficial de material maior, reduzindo o número de trilhas de usinagem necessárias para completar a operação de usinagem.

Portanto, escolher o comprimento correto da ponta é essencial para obter um desempenho de corte ideal, maximizar a produtividade e garantir uma operação de fresamento econômica.

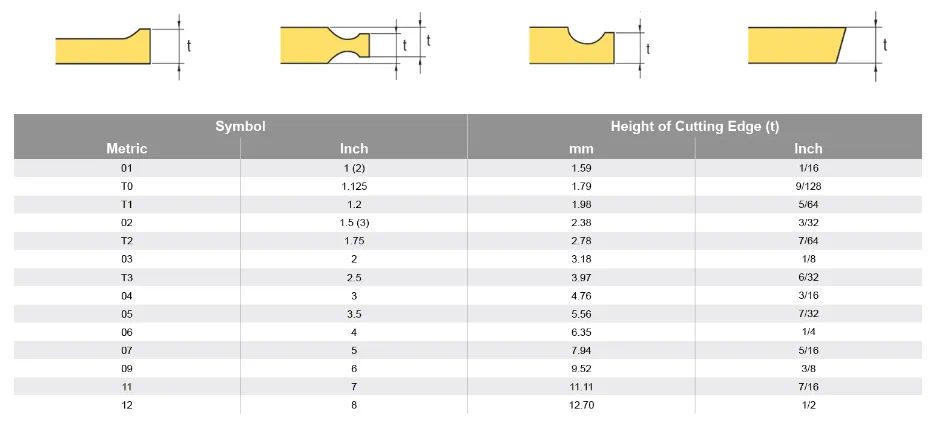

6. Espessura

A posição 6 esclarece a espessura da pastilha de fresagem.

No processo de corte, a espessura da pastilha é crucial para sua resistência e estabilidade. Pastilhas mais espessas apresentam bom desempenho sob cargas pesadas, melhorando o desempenho e minimizando o risco de quebra da aresta de corte.

Geralmente, as lâminas de dupla face (negativas) têm uma espessura maior do que as lâminas de face única (positivas).

Portanto, escolher a espessura certa é fundamental para obter o melhor desempenho de corte, produtividade e qualidade desejada das peças usinadas.

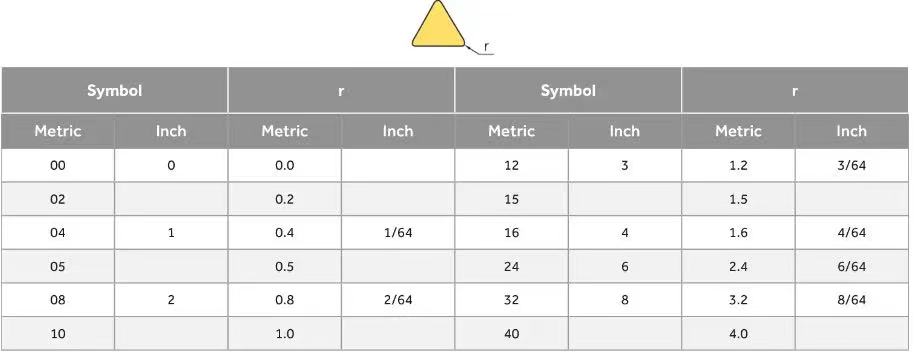

7. Raio de filete da ponta

Chegando ao número 7, encontraremos informações sobre o raio da lâmina.

O raio da pastilha de fresagem é importante para operações de usinagem precisas e eficientes, ao mesmo tempo em que é possível aplicar o raio ao seu corte. Raios menores tendem a favorecer cortes/acabamento mais finos, enquanto raios maiores são mais adequados para remoção de metais pesados devido à resistência do ângulo da lâmina.

O raio também afeta a força de corte da pastilha, o controle de cavacos, a vida útil da ferramenta e o acabamento superficial. A consideração cuidadosa do raio de ponta correto de acordo com os requisitos e materiais específicos de usinagem é essencial para alcançar desempenho, vida útil da ferramenta e acabamento superficial ideais em operações de fresamento.

8. Informações da lâmina

A pastilha de fresamento ISO 8 geralmente fornece informações sobre a lâmina.

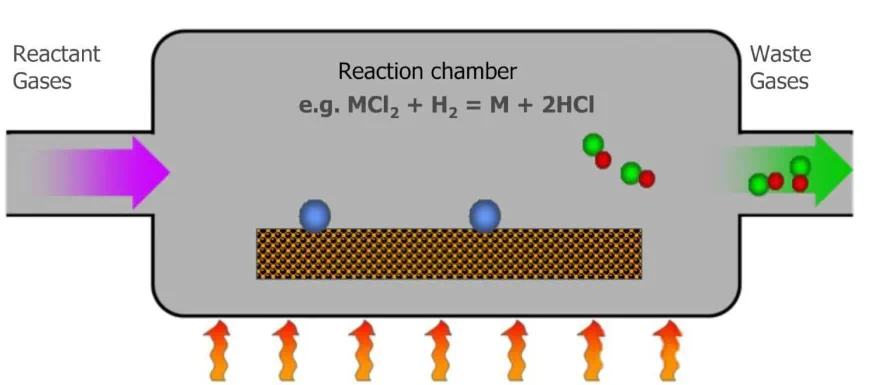

A preparação da aresta de pastilhas de fresamento refere-se ao tratamento adicional intencional da aresta da pastilha antes de ser utilizada em uma operação de fresamento. Envolve a aplicação de um tratamento ou revestimento específico para melhorar o desempenho e durabilidade da lâmina.

Ao selecionar e aplicar cuidadosamente a tecnologia de aresta apropriada, os maquinistas podem melhorar o desempenho da usinagem, a produtividade e a vida útil da ferramenta, mantendo ao mesmo tempo o acabamento superficial de alta qualidade e a precisão dimensional.

Imagem

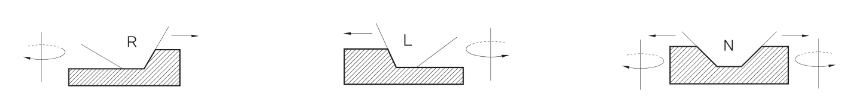

9. Lâmina esquerda, lâmina direita

A direção ou direção da aresta de corte da lâmina da fresa e seu formato correspondente.

Ele determina se a lâmina foi projetada para girar para a direita (sentido horário) ou para a esquerda (sentido anti-horário) durante o fresamento.

Usar pastilhas com a orientação correta dos ponteiros é essencial para resultados de usinagem eficientes e precisos.

10. Projeto de calha para quebra de cavacos

O número 10 reflete o design de quebra de cavacos da lâmina.

O projeto de quebra de cavacos da pastilha de fresamento refere-se à forma geométrica especialmente projetada na superfície da pastilha e na aresta de corte durante o processo de fresamento, o que ajuda a controlar a formação de cavacos.

Ele desempenha um papel vital no controle de cavacos, reduzindo a formação de bloqueio de cavacos, travamento de ferramentas e acúmulo de cavacos.

Um projeto de quebra de cavacos bem projetado é essencial para garantir um processo de usinagem suave e confiável.

Resumo

Compreender o código ISO para pastilhas de fresamento é como decifrar uma linguagem secreta que é fundamental para operações de fresamento e seleção de ferramentas bem-sucedidas.

Cada parte do código fornece informações valiosas sobre o formato, as dimensões, as tolerâncias e as classes do material da lâmina.

Ao revelar o significado por trás de cada peça, o maquinista pode selecionar com segurança a pastilha de fresamento correta, garantir a compatibilidade com as configurações de usinagem e alcançar os resultados desejados em termos de desempenho, precisão e vida útil da ferramenta.

Com esse conhecimento, você está pronto para decodificar o código ISO da pastilha de fresamento e liberar o potencial do seu processo de fresamento.

HORA DA PÓS: 2024-11-17