Bir freze bıçağı gördüğünüzde "ISO kodu" terimiyle karşılaşabilirsiniz. Peki bu kod gerçekte ne anlama geliyor? Hangi mesajı gönderiyor? Frezeleme uçlarına ilişkin ISO kodunu anlamak, frezeleme işlemi için doğru takımı seçmek ve en iyi sonuçları elde etmek açısından çok önemlidir.

İster bilginizi genişletmek isteyen deneyimli bir makineci olun, ister frezeleme operasyonu arayan yeni başlayan biri olun, bu kılavuz burada frezeleme uçları için ISO kodunun gizemini çözecektir.

Kodun yorumlanmasını, kodun kesici ucun geometrisi, malzemesi ve kesme özellikleri hakkındaki önemli bilgileri nasıl yorumladığını inceleyeceğiz. Sonunda kodu yorumlama bilgisine sahip olacak ve işleme sürecinizi optimize etmek için mükemmel frezeleme ucunu seçebileceksiniz.

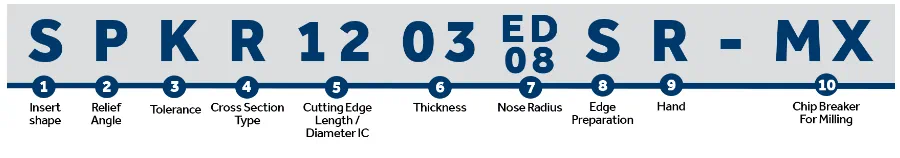

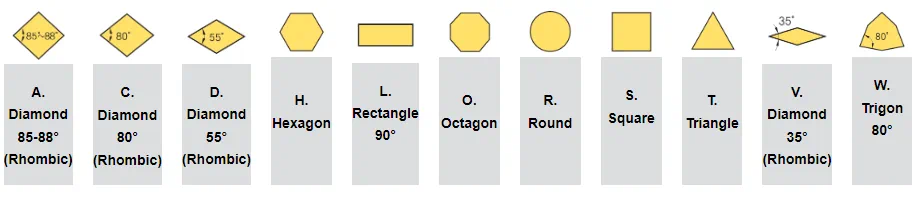

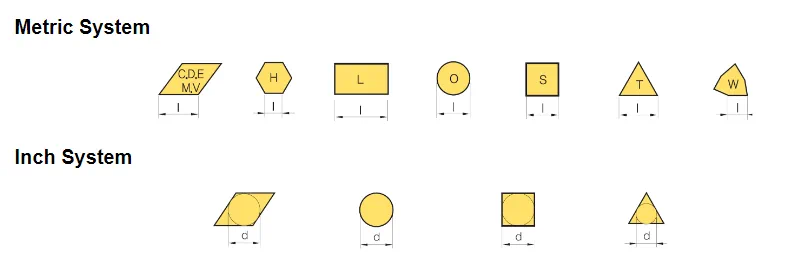

1. Bıçağın şekli

Frezeleme uçları için ISO kodunun ilk kısmı kesici uç şekli ve stiliyle ilgilidir.

Yuvarlak için R, kare için S, üçgen için T, elmas için D veya elmas için C gibi bıçağın şeklini belirten bir harfle başlar.

Bu, bıçağın genel şekli hakkında bilgi vererek hızlı tanımlamaya yardımcı olur. Frezeleme kesici ucu ISO kodunun ilk harfine bakarak, özel uygulama ve kesme yeteneklerinin belirlenmesinde önemli rol oynayan kesici ucun şekli hakkında bir fikir edinmek mümkündür.

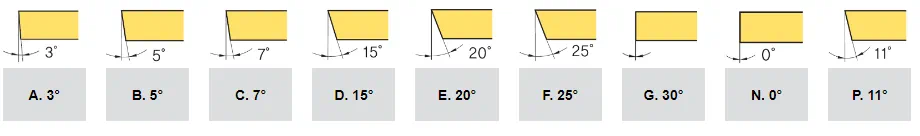

2.Bıçağın arka köşesi

Frezeleme ucu ISO spesifikasyonunun ikinci harfi, ucun arka köşesini ifade eder.

Verimli ve başarılı işleme operasyonları için bıçağın arka açısının frezelenmesi önemlidir.

Talaş oluşumunda, takım ömründe, kesme kuvvetinde ve yüzey kalitesinde hayati bir rol oynar. Arka açının etkisini anlamak ve doğru arka açıyı seçmek, işleme performansını, üretkenliği ve son ürün kalitesini büyük ölçüde artırabilir.

3.Tolerance

Konum 3, freze ucunun toleransını belirler.

Tolerans, üretilen parçanın boyutunda veya ölçüm değerinde izin verilen değişimi ifade eder. Frezeleme uçları için ISO konum 3'te belirtilen tolerans sınıfı, kesici uç boyutunun doğruluğunu ve sabit işleme kalitesini belirlemeye yardımcı olur.

Freze bıçaklarının toleransları çeşitli nedenlerden dolayı önemlidir. Her şeyden önce takım tutucuya uygun uyum ve uyumluluk sağlar, işleme sırasında stabil ve güvenli bağlamayı destekler. İkincisi, hassas toleranslar boyutsal doğruluğa katkıda bulunarak sabit ve güvenilir işleme sonuçları sağlar.

Ayrıca sıkı toleranslar, takım sistemi içinde değiştirilebilirliğe olanak tanıyarak arıza süresini en aza indirir. Bunlar aynı zamanda takım ömrünü ve performansının yanı sıra yüzey kalitesini ve doğruluğunu da etkiler.

4.Bölüm türü

ISO konumu 4, freze ucunun kesit tipini ifade eder.

Bir freze ucunun kesit tipi, dikey açıdan bakıldığında kesici kenarının şeklini ifade eder. Bıçağın kesme hareketini ve performansını etkiler.

Yaygın kesit türleri arasında kareler, daireler, üçgenler, eşkenar dörtgenler ve beşgenler bulunur. Tezgahçılar, özel işleme görevleri ve malzemeleri için en iyi kesme kapasitesini ve talaş kaldırmayı sağlamak amacıyla kesici ucu seçerken kesit tipini dikkate almalıdır.

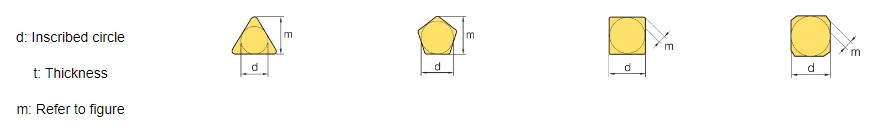

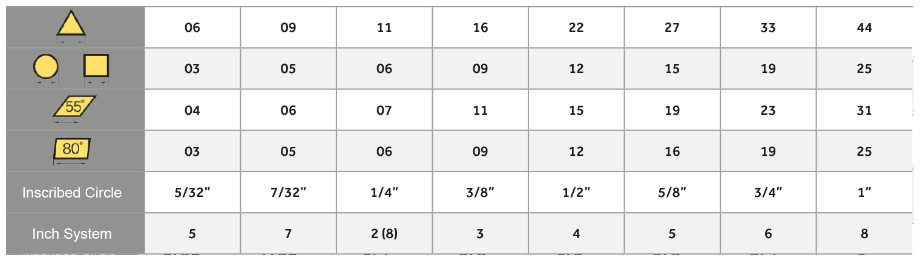

5.Kesme kenarı uzunluğu / çapı IC

Konum 5, freze ucunun boyutları veya kesme kenarının uzunluğu hakkında ayrıntılı bilgi sağlar.

Frezeleme takımının kesici kenar uzunluğu, kesici ucun kesme performansını ve verimliliğini doğrudan etkileyen önemli bir faktördür.

Daha uzun kesme kenarı uzunluğu, bıçak ile iş parçası arasında daha geniş bir temas alanı sağlar, böylece üretkenlik artar ve talaş kaldırma işlemi iyileşir. Kesici ucun daha geniş bir malzeme yüzey alanıyla temas etmesini sağlayarak işleme operasyonunu tamamlamak için gereken işleme yolu sayısını azaltır.

Bu nedenle, optimum kesme performansını elde etmek, üretkenliği en üst düzeye çıkarmak ve uygun maliyetli bir frezeleme işlemi sağlamak için doğru uç uzunluğunun seçilmesi çok önemlidir.

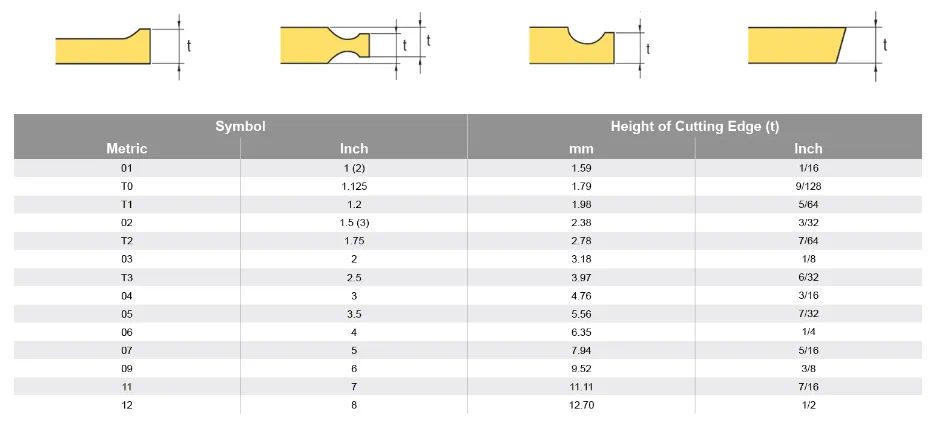

6. Kalınlık

Konum 6, freze ucunun kalınlığını netleştirir.

Kesme işleminde kesici ucun kalınlığı, sağlamlığı ve stabilitesi açısından çok önemlidir. Daha kalın kesici uçlar ağır yükler altında iyi performans göstererek performansı artırır ve kesme kenarının kırılma riskini en aza indirir.

Genellikle çift taraflı (negatif) kanatlar, tek taraflı (pozitif) kanatlardan daha fazla kalınlığa sahiptir.

Bu nedenle, işlenmiş parçalarda en iyi kesme performansını, üretkenliği ve istenen kaliteyi elde etmek için doğru kalınlığın seçilmesi çok önemlidir.

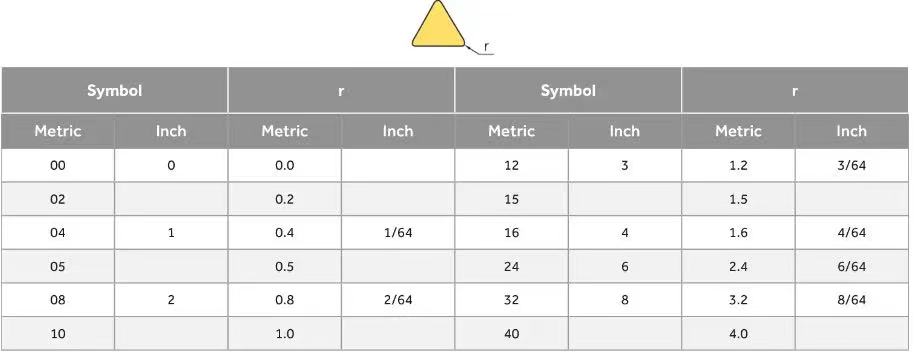

7. Uç fileto yarıçapı

7 numaraya geldiğimizde bıçak yarıçapı ile ilgili bilgilerle karşılaşacağız.

Frezeleme ucunun yarıçapı, hassas ve verimli işleme operasyonları için önemlidir ve aynı zamanda yarıçapı kesme işleminize uygulayabilmeniz için de önemlidir. Daha küçük yarıçaplar daha ince kesme/finiş işlemeyi tercih ederken, daha büyük yarıçaplar bıçak açısının gücünden dolayı ağır metallerin çıkarılması için daha uygundur.

Radyus aynı zamanda kesici ucun kesme kuvvetini, talaş kontrolünü, takım ömrünü ve yüzey kalitesini de etkiler. Frezeleme operasyonlarında optimum performans, takım ömrü ve yüzey kalitesi elde etmek için özel işleme gereksinimlerine ve malzemelere göre doğru köşe radyüsünün dikkatli bir şekilde değerlendirilmesi önemlidir.

8.Bıçak bilgisi

Frezeleme ucu ISO 8 genellikle bıçak hakkında bilgi sağlar.

Frezeleme kesici uçlarının kenarlarının hazırlanması, bir frezeleme işleminde kullanılmadan önce kesici ucun kenarının kasıtlı olarak ek olarak işlenmesi anlamına gelir. Bıçağın performansını ve dayanıklılığını artırmak için özel bir işlem veya kaplamanın uygulanmasını içerir.

Tezgah uzmanları, uygun kenar teknolojisini dikkatli bir şekilde seçip uygulayarak, yüksek kaliteli yüzey kalitesini ve boyutsal doğruluğu korurken işleme performansını, üretkenliği ve takım ömrünü artırabilir.

Resim

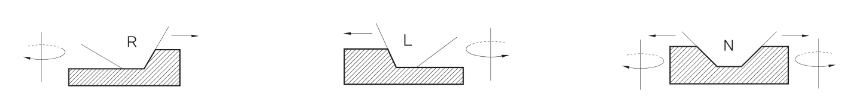

9. Sol yönlü bıçak, sağ yönlü bıçak

Freze bıçağının kesici kenarının yönü veya yönü ve buna karşılık gelen şekli.

Frezeleme sırasında bıçağın sağa (saat yönünde) veya sola (saat yönünün tersine) dönecek şekilde tasarlanıp tasarlanmadığını belirler.

Verimli ve doğru işleme sonuçları için kesici uçların doğru el yönlendirmesine sahip kullanılması çok önemlidir.

10.Talaş kırma oluğu tasarımı

10 numara bıçağın talaş kırma tasarımını yansıtır.

Frezeleme ucunun talaş kırma tasarımı, frezeleme işlemi sırasında kesici ucun yüzeyinde ve kesici kenarda talaş oluşumunu kontrol etmeye yardımcı olan özel olarak tasarlanmış geometrik şekli ifade eder.

Talaş kontrolünde hayati bir rol oynar; talaş tıkanması, takım yapışması ve talaş birikmesi oluşumunu azaltır.

Düzgün ve güvenilir bir işleme prosesi sağlamak için iyi tasarlanmış bir talaş kırma tasarımı şarttır.

Özet

Frezeleme uçları için ISO kodunu anlamak, başarılı frezeleme işlemlerinin ve takım seçiminin anahtarı olan gizli bir dili çözmeye benzer.

Kodun her bir parçası, bıçağın şekli, boyutları, toleransları ve malzeme kaliteleri hakkında değerli bilgiler sağlar.

Tezgah teknisyeni, her parçanın ardındaki anlamı açığa çıkararak doğru frezeleme ucunu güvenle seçebilir, işleme ayarlarıyla uyumluluğu sağlayabilir ve performans, doğruluk ve takım ömrü açısından istenen sonuçları elde edebilir.

Bu bilgiyle, frezeleme kesici ucu ISO kodunu çözmeye ve frezeleme prosesinizin potansiyelini ortaya çıkarmaya hazırsınız.

POSTA ZAMANI: 2024-11-17